蜗轮滚齿加工流程详解

一、引言

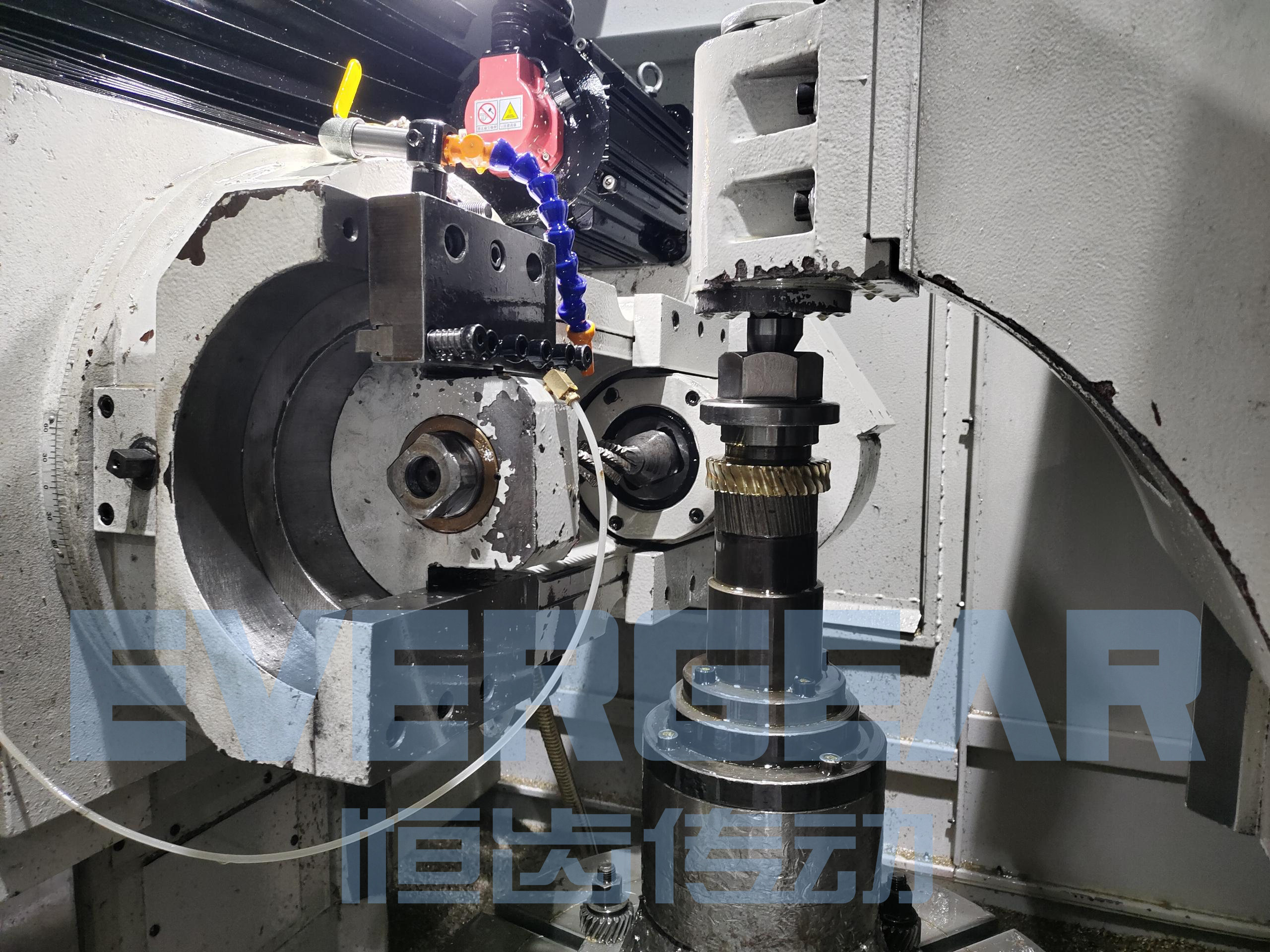

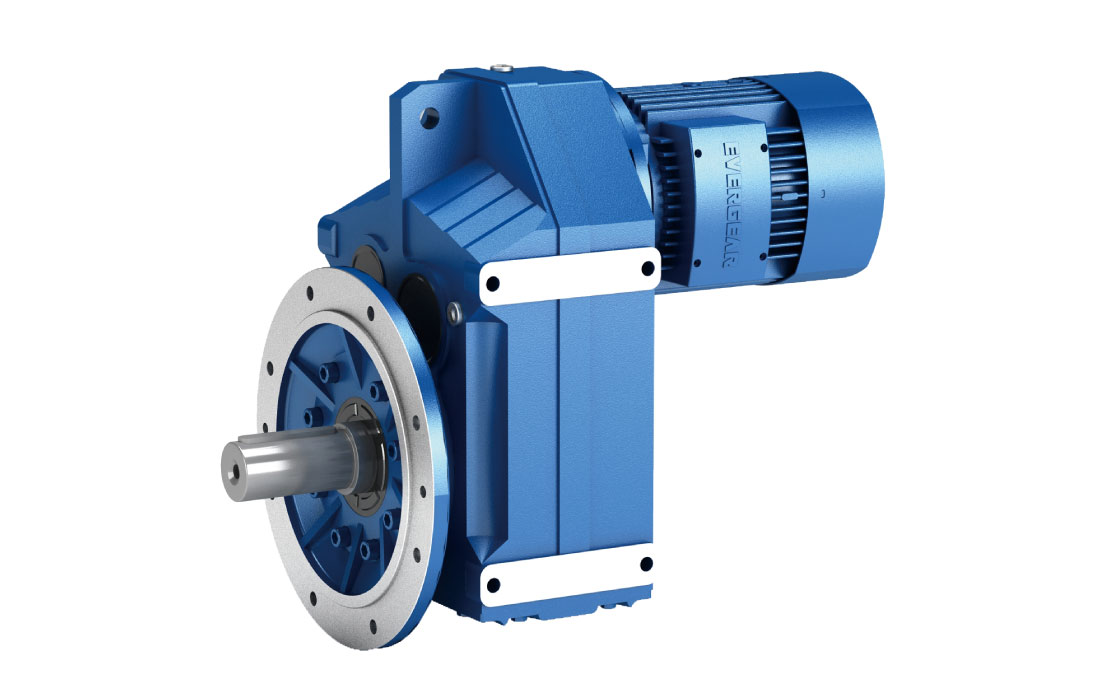

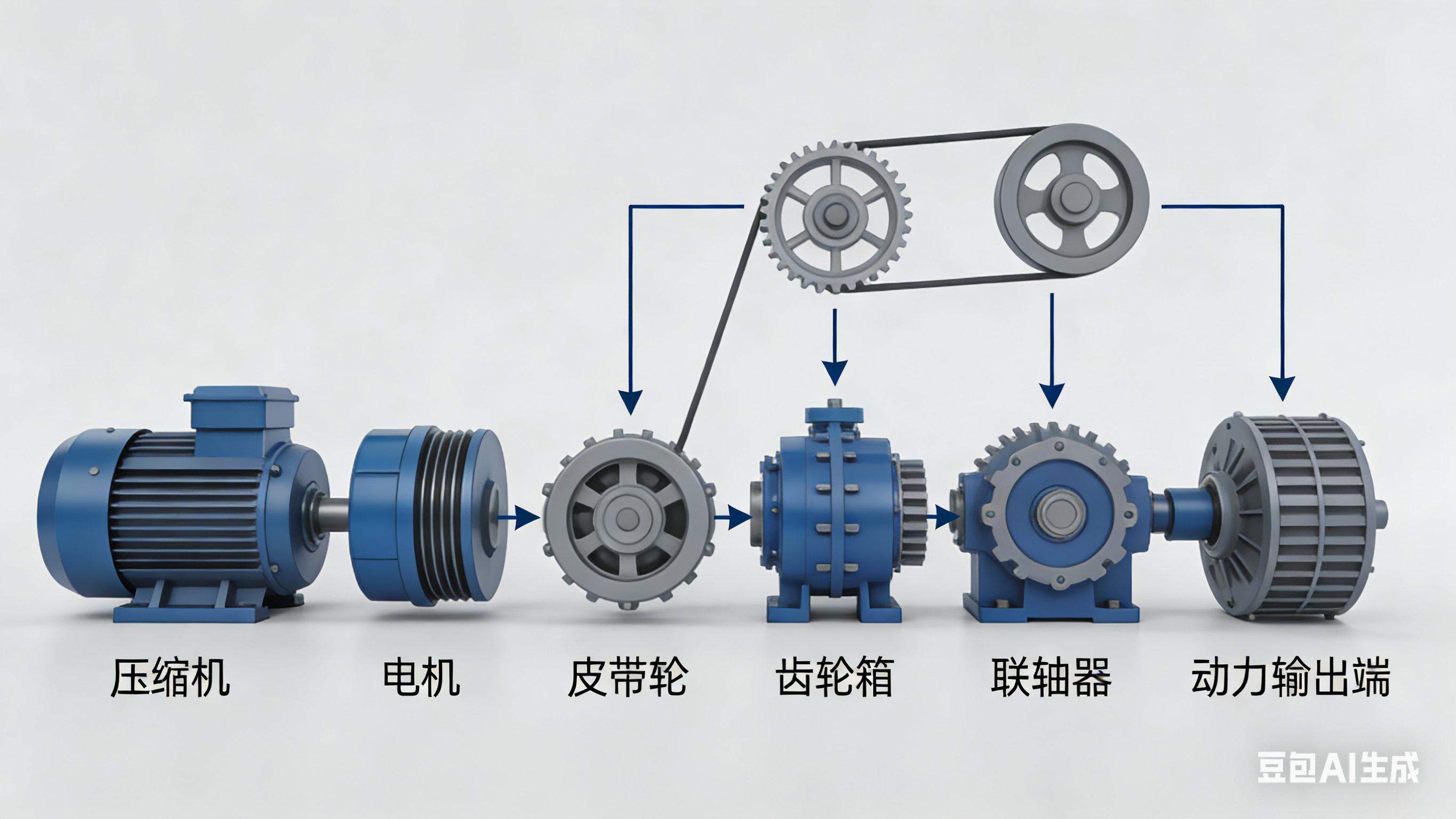

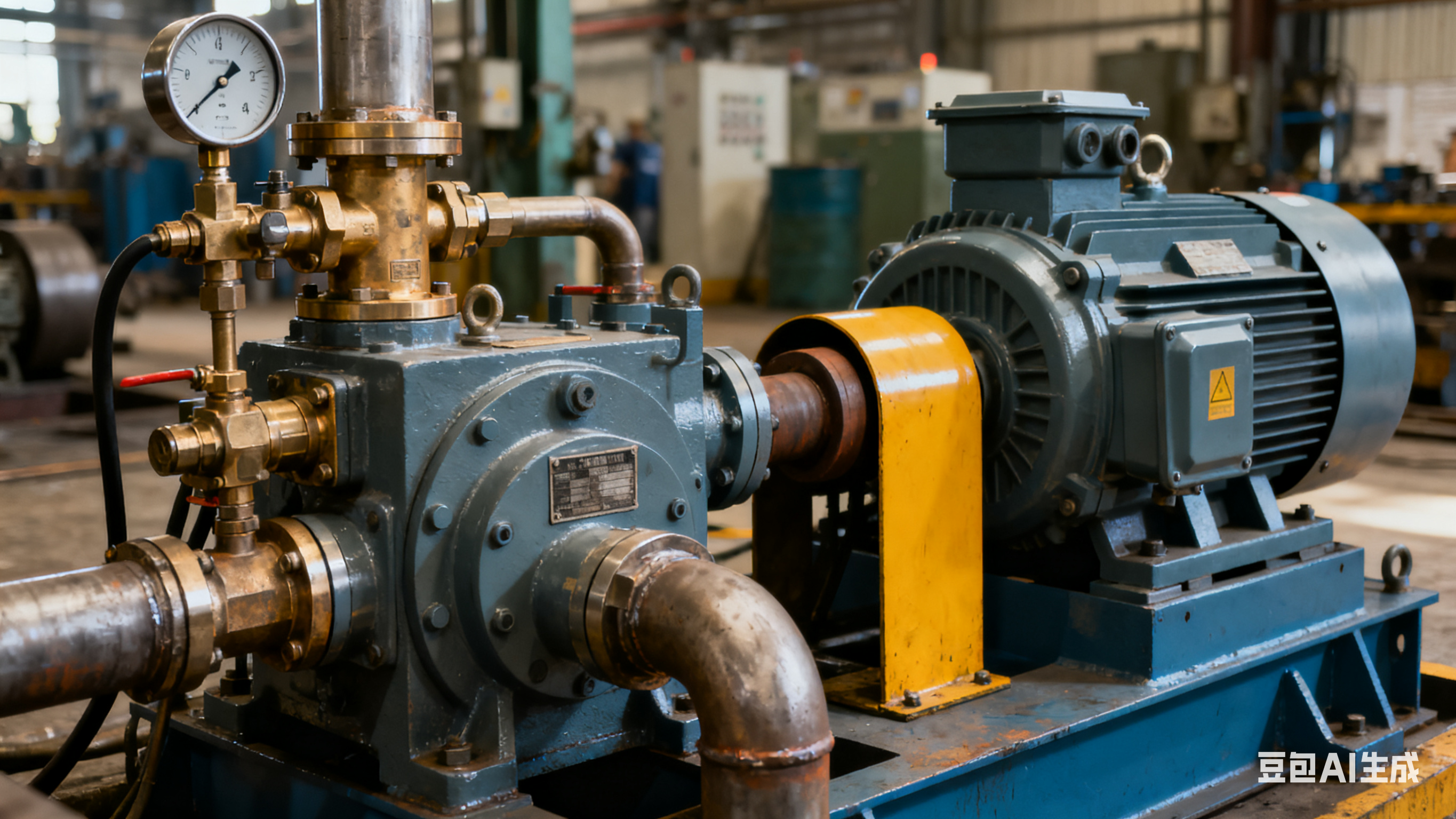

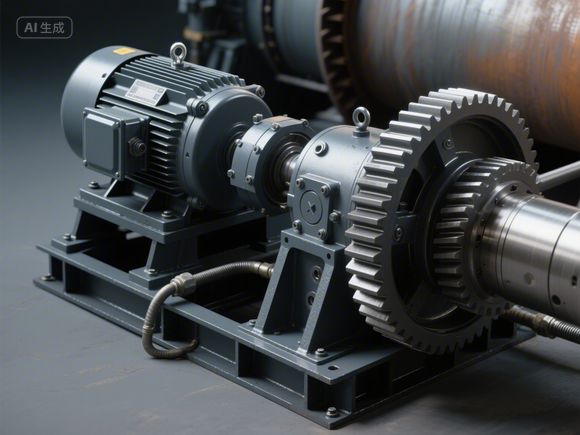

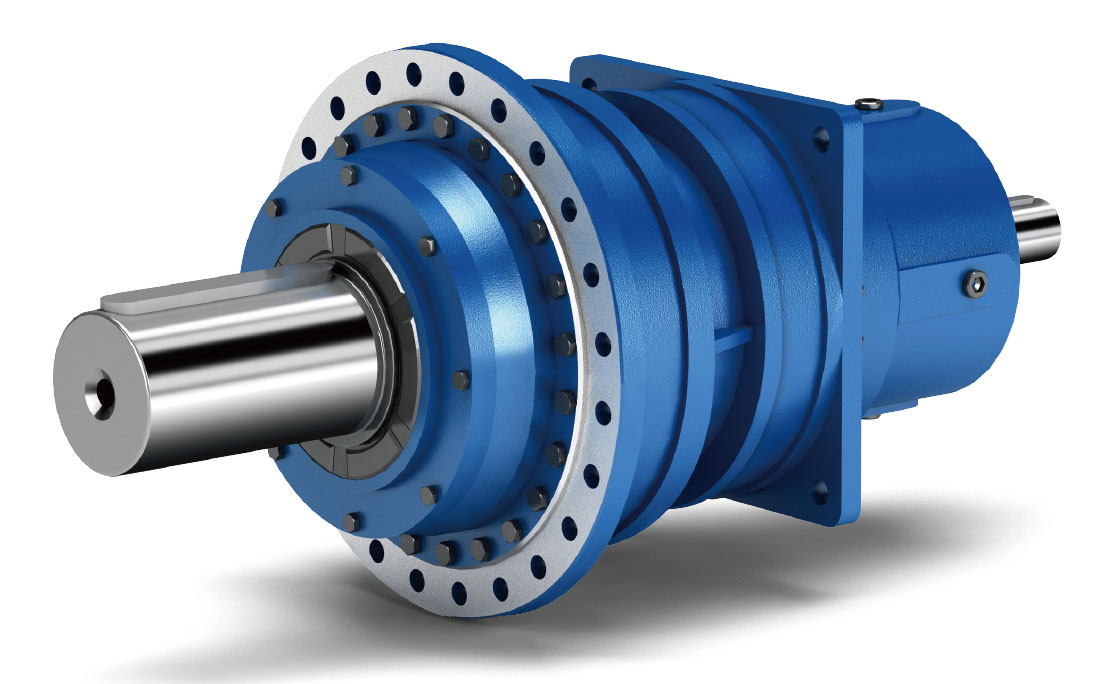

减速机作为工业设备的关键部件,承担着传递动力、降低转速、增大扭矩的重要任务,广泛应用于多个领域。蜗轮作为减速机的核心部件,其性能直接影响减速机的整体表现。涡轮滚齿加工是提升蜗轮性能的关键环节,它通过高精度机床和刀具,精确切削蜗轮齿坯,确保齿形精度、光洁度和耐磨性,从而保障传动平稳、减少振动与噪音,延长设备寿命。 蜗轮CNC滚齿加工机 二、蜗轮滚齿加工的技术要求

蜗轮CNC滚齿加工机 二、蜗轮滚齿加工的技术要求

精度要求:蜗轮滚齿加工需达到极高的齿形、齿距和齿向精度,确保传动平稳、效率高,减少振动和噪音。

材料适应性:根据蜗轮材料特性(如硬质合金、铸铁、铝合金等),选择适宜的刀具、工艺参数,以优化切削效果和刀具寿命。

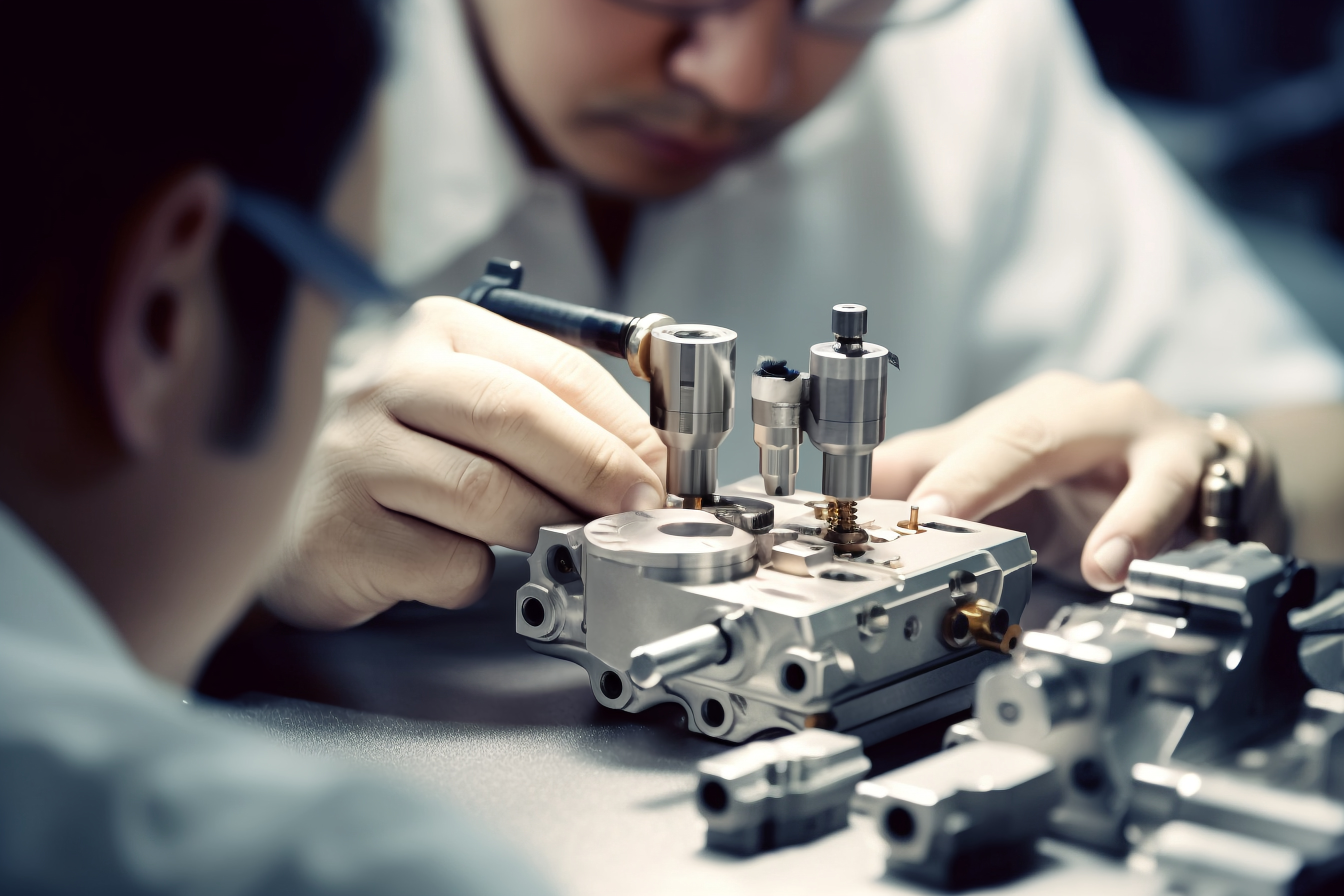

刀具选择与磨损管理:刀具的切削性能、耐磨性和稳定性至关重要。需根据蜗轮齿形设计刀具几何形状,定期监控刀具磨损,及时更换,避免加工精度下降和安全问题。

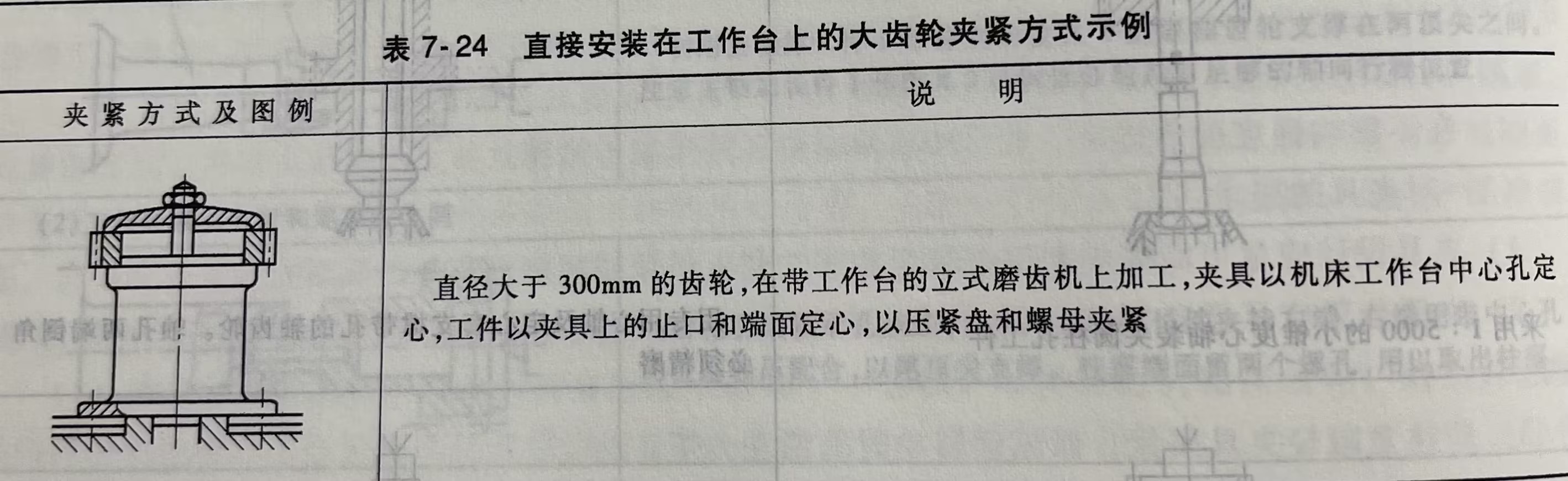

三、蜗轮滚齿加工流程 蜗轮CNC滚齿加工机 工艺准备:包括图纸分析、工艺设计、设备选择与调试、工件装夹与定位。确保加工方案合理、设备精度达标、工件定位准确。

蜗轮CNC滚齿加工机 工艺准备:包括图纸分析、工艺设计、设备选择与调试、工件装夹与定位。确保加工方案合理、设备精度达标、工件定位准确。

滚齿加工:分为粗加工和精加工阶段。粗加工去除大部分余量,精加工提升齿面精度和光洁度。注意控制切削力、温度,保持加工过程稳定。

冷却与润滑:全程使用冷却液降低切削温度,冲走切屑,使用润滑剂减少摩擦,保护齿面质量。

检测与修正:通过在线和离线检测评估加工质量,对不合格品进行原因分析、修正与返工,确保成品质量达标。

四、蜗轮滚齿加工的质量控制

加工过程控制:监控刀具磨损、冷却液流量与温度、机床稳定性,确保加工过程稳定可靠。

成品检验:建立严格检验标准,采用先进检测技术,实施全面检验流程,确保蜗轮成品质量符合设计要求。

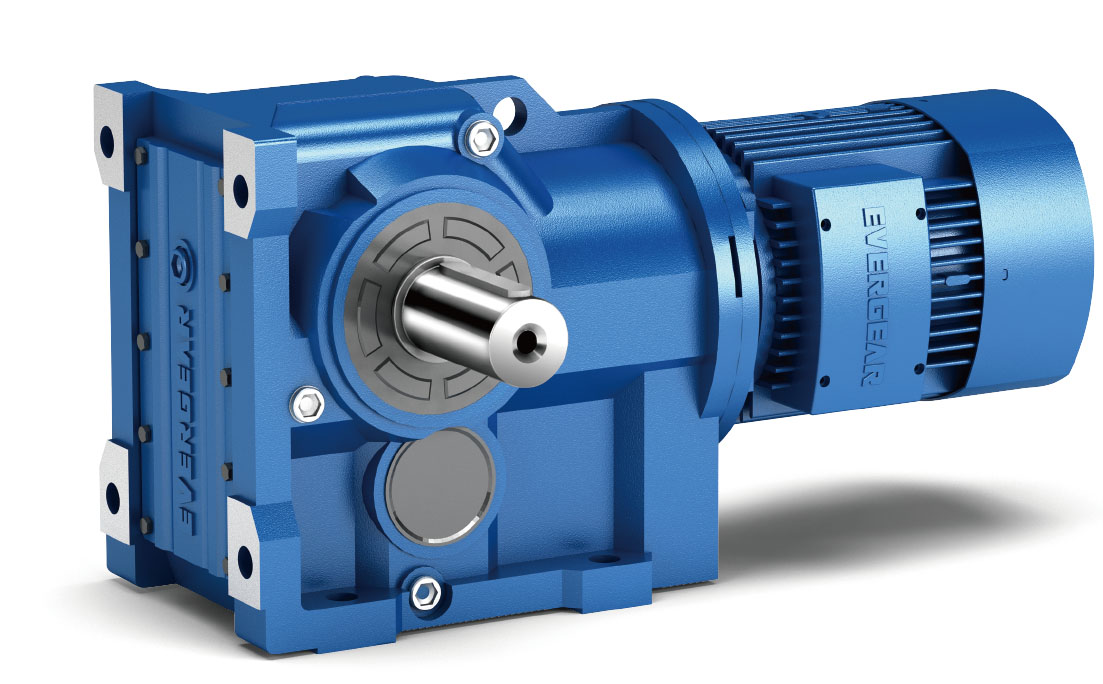

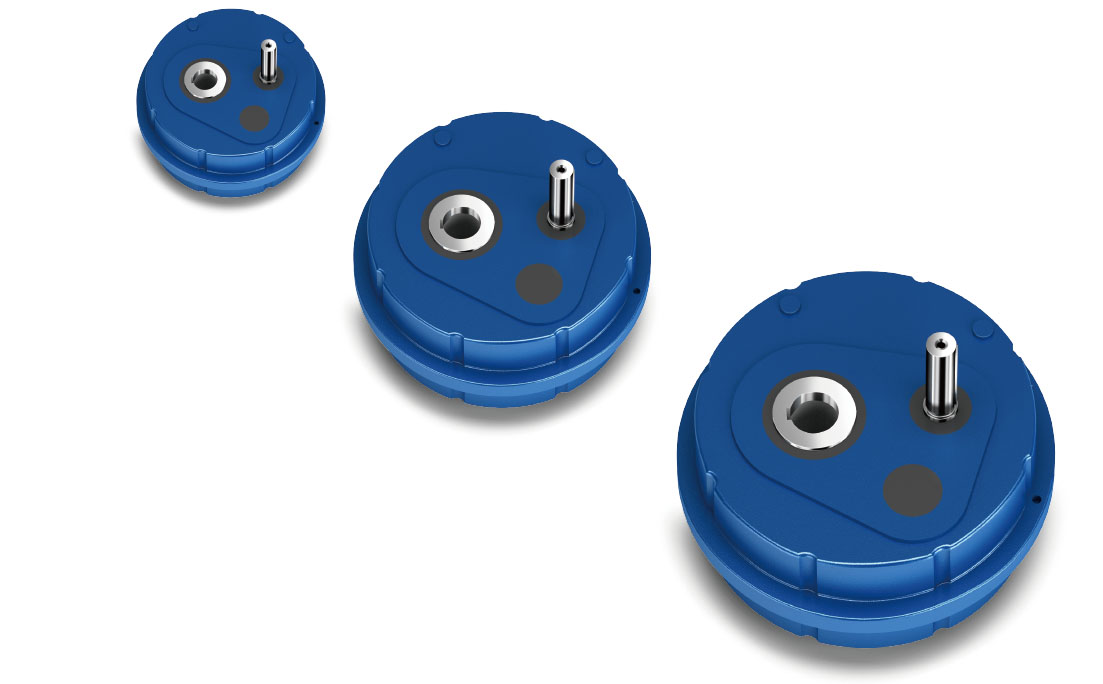

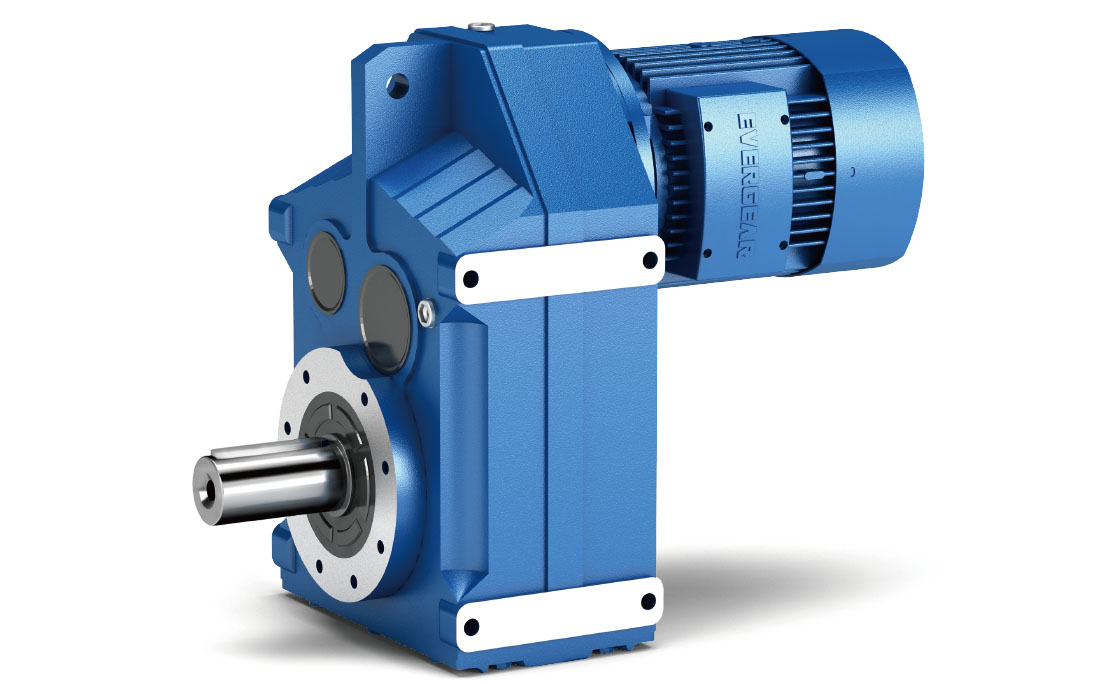

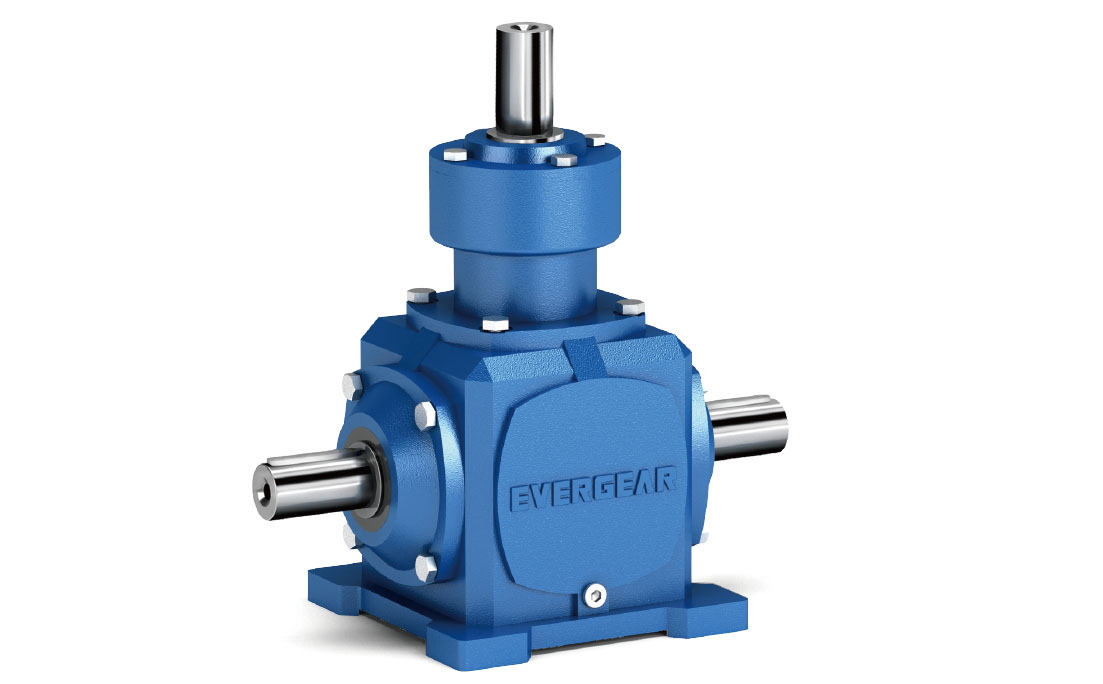

不合格品处理与预防:对不合格品进行原因分析、处理并记录,制定预防措施,持续优化生产过程,减少不合格品产生。 蜗轮滚齿加工产品

蜗轮滚齿加工产品

蜗轮滚齿加工是减速机生产中至关重要的环节。通过严格遵守技术要求、精心组织加工流程、实施严格质量控制,可以显著提升蜗轮性能,进而保障减速机的整体运行效率和可靠性。未来,随着技术的不断进步和工艺的持续优化,蜗轮滚齿加工将在更多领域发挥重要作用,推动工业生产的持续发展。

编辑:数字化营销中心

审核:周小飞

浙江恒齿传动股份有限公司——高效传动解决方案专家!

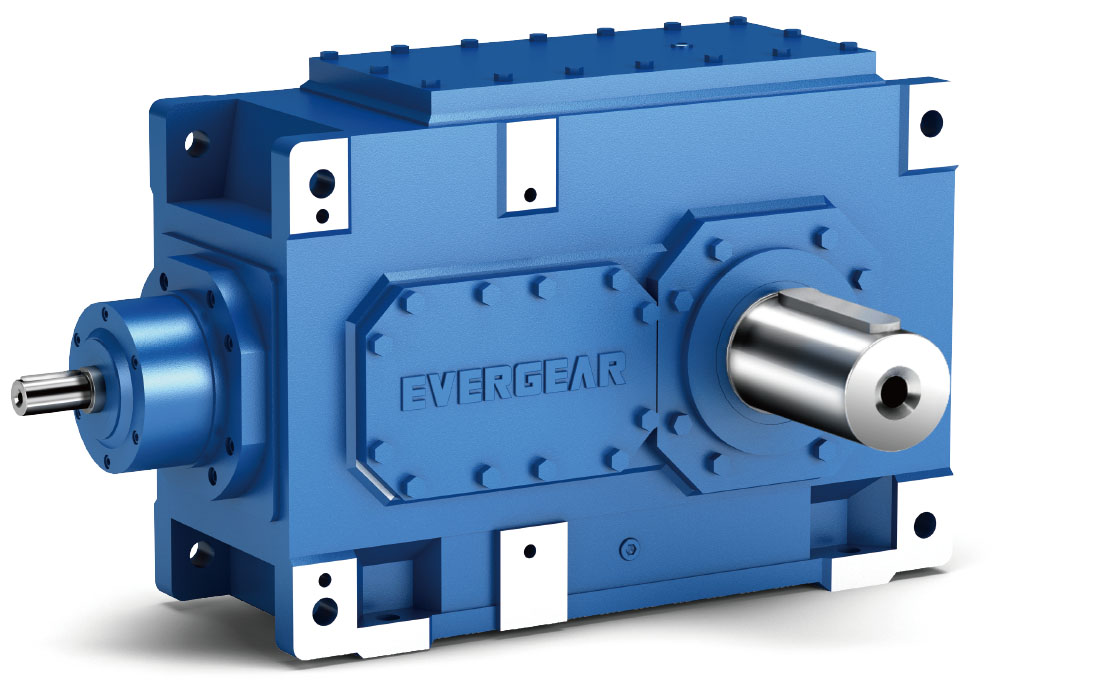

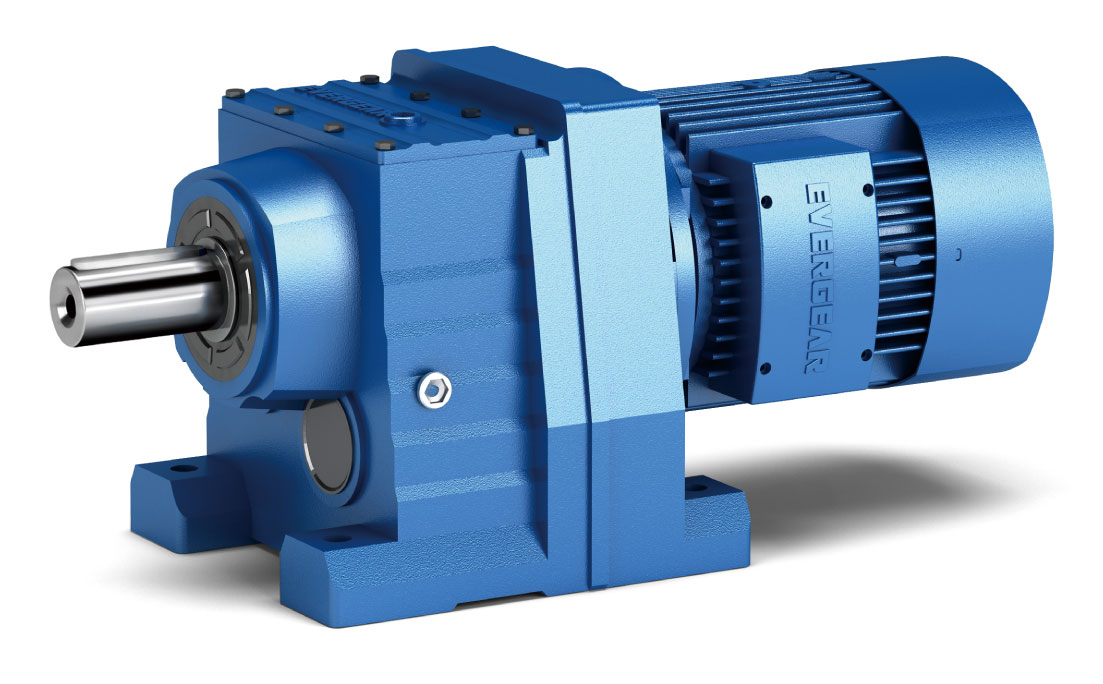

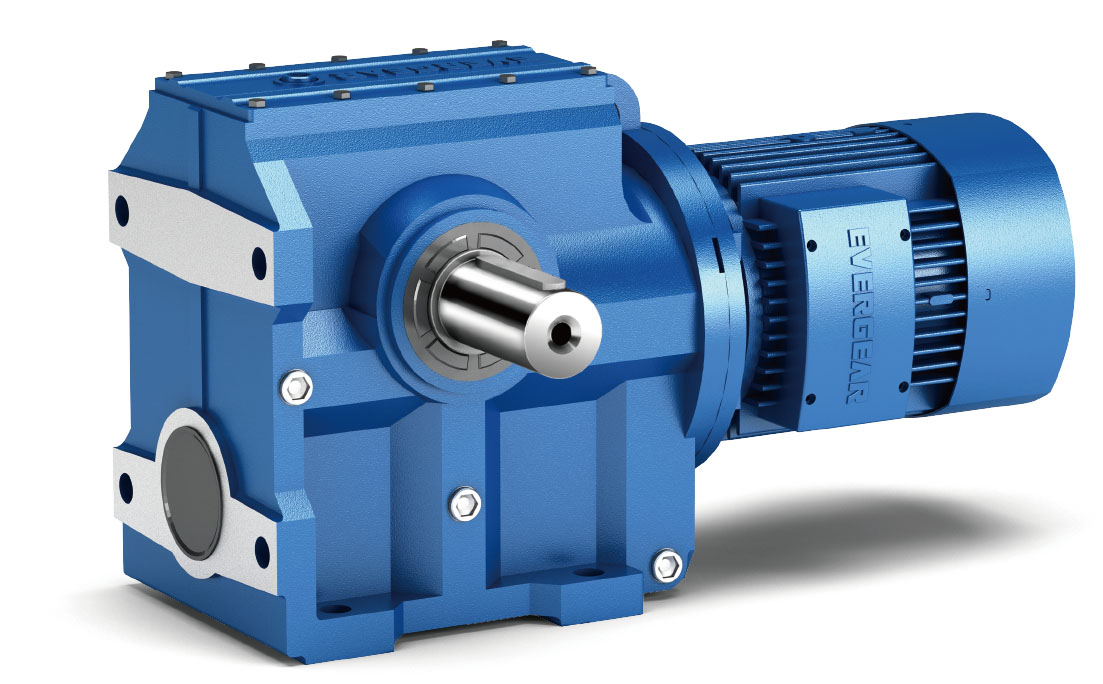

作为一家深耕于减速机领域的国家高新技术企业,我们不仅专注于减速机的研发、制造与销售,更致力于为客户提供全方位的服务体验。我们的产品线丰富多样,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆盖0.18~4000KW的功率范围,以及近万种传动比选择,满足您不同场景下的需求。

除了大功率齿轮箱减速机、行星减速机等12种系列标准化减速机产品外,我们还拥有强大的减速机非标定制能力,

能够根据您的特殊需求提供个性化的解决方案。无论您是面临复杂的工业挑战还是需要特定规格的设备支持,我们都将全力以赴,助您一臂之力。

现在就行动起来吧!访问恒齿官网http://www.evergear.cn了解更多关于我们的信息;

或者拨打【服务热线 189 6875 9203 (微信同号)】与我们的专业团队取得联系。

让我们一起携手共创美好未来,为您的企业注入新的活力和竞争力!

请先 登录后发表评论 ~