减速机扇形齿轮制造:工艺特点与适用范围分析

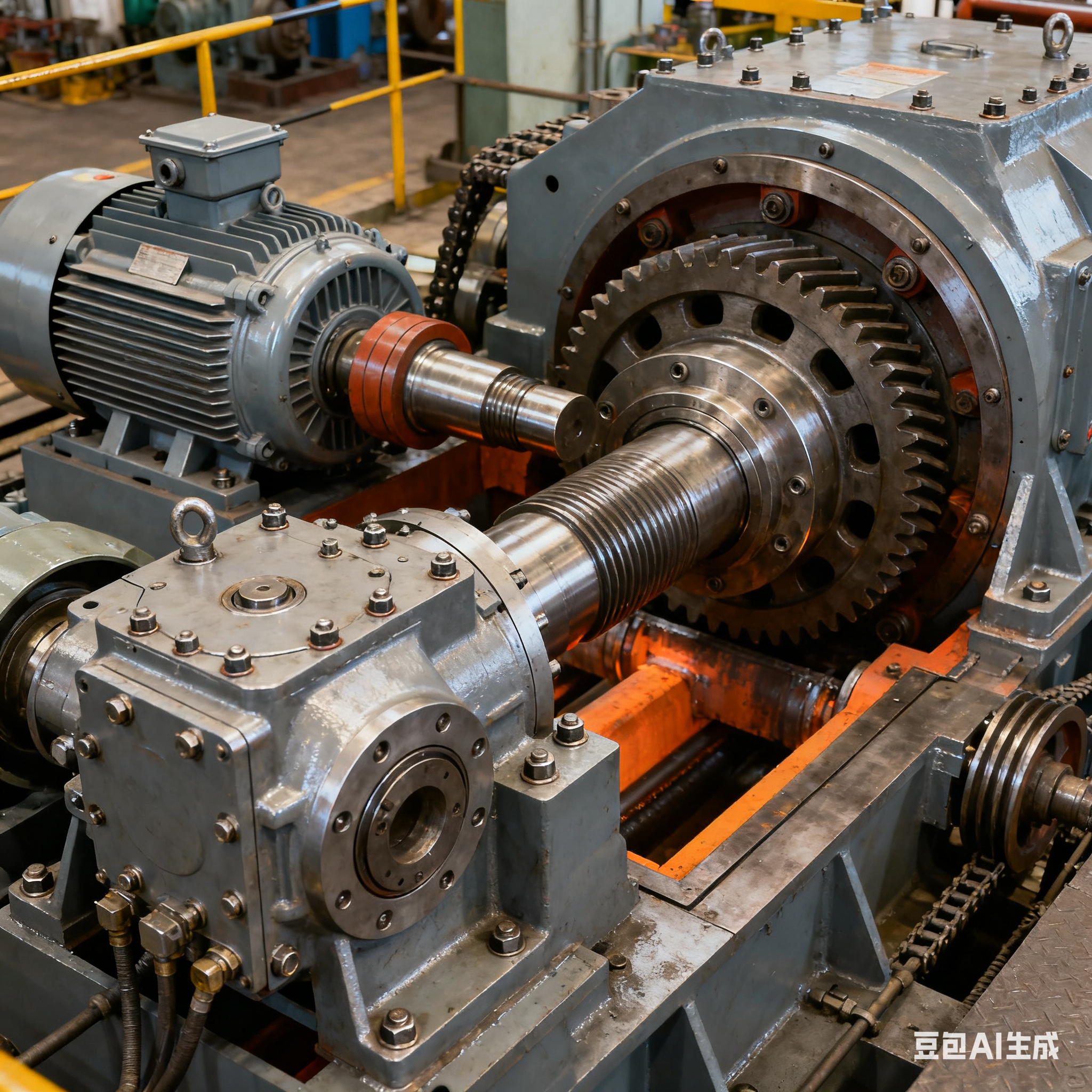

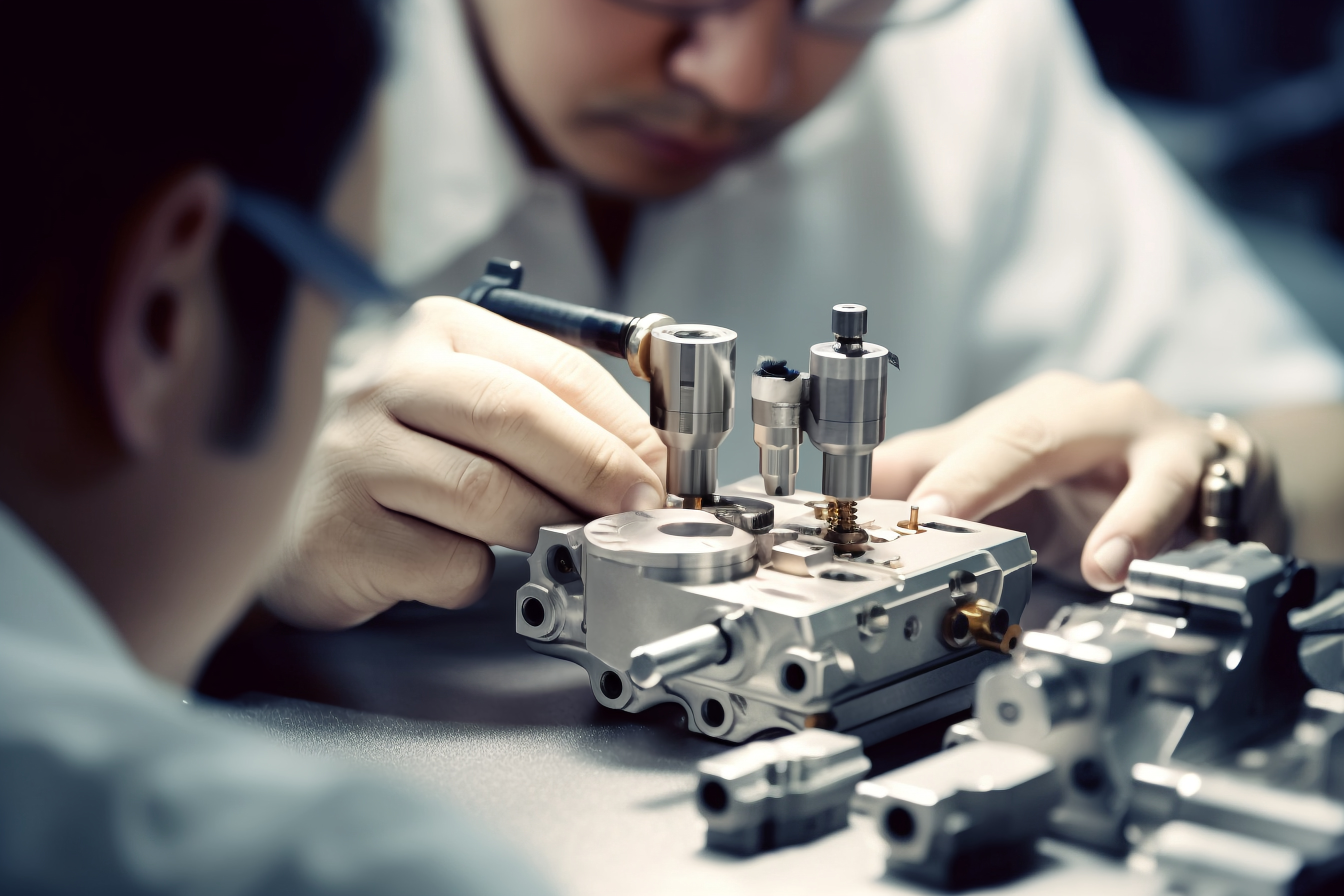

在减速机齿轮的制造过程中,扇形齿轮的加工是一项关键技术。扇形齿轮因其独特的形状和在传动系统中的重要作用,对加工精度和工艺有着严格的要求。我们可以对大模数扇形齿轮的两类制造方法进行分析,并探讨其工艺特点及适用范围。

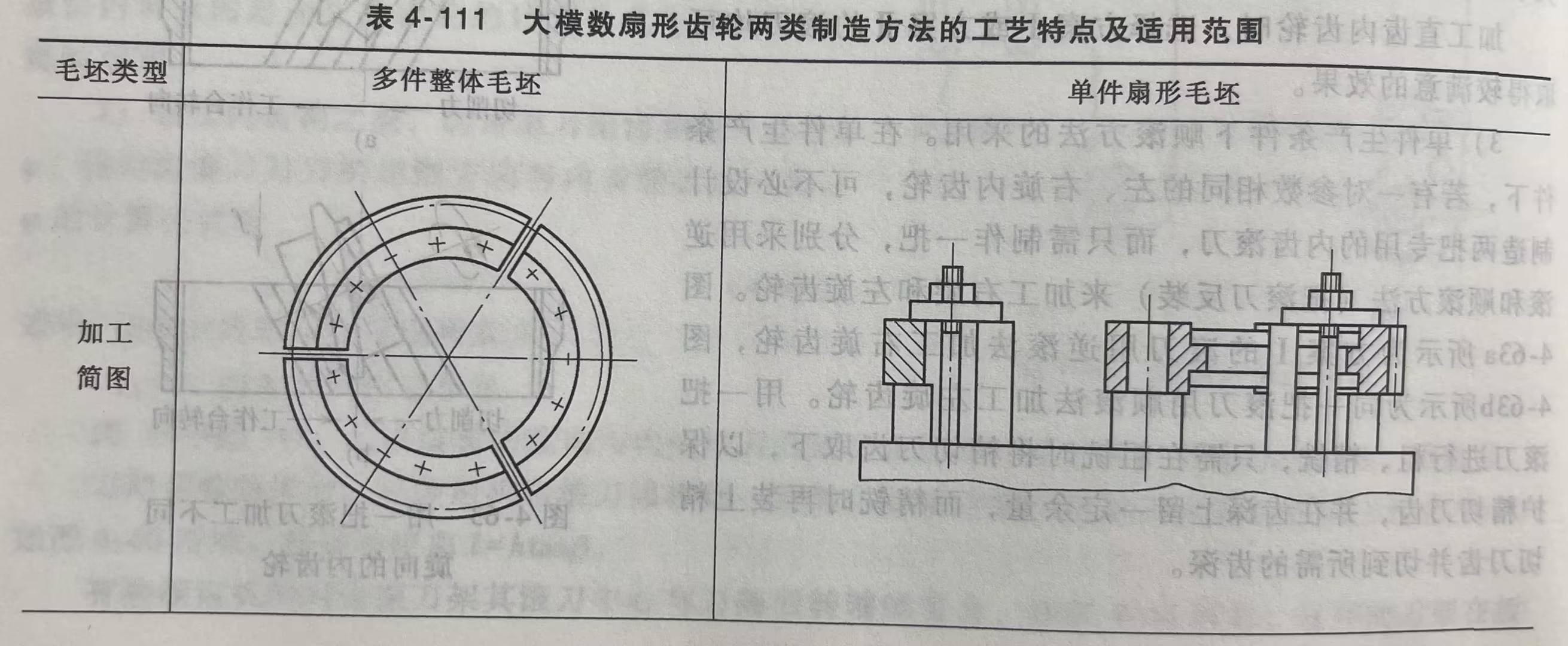

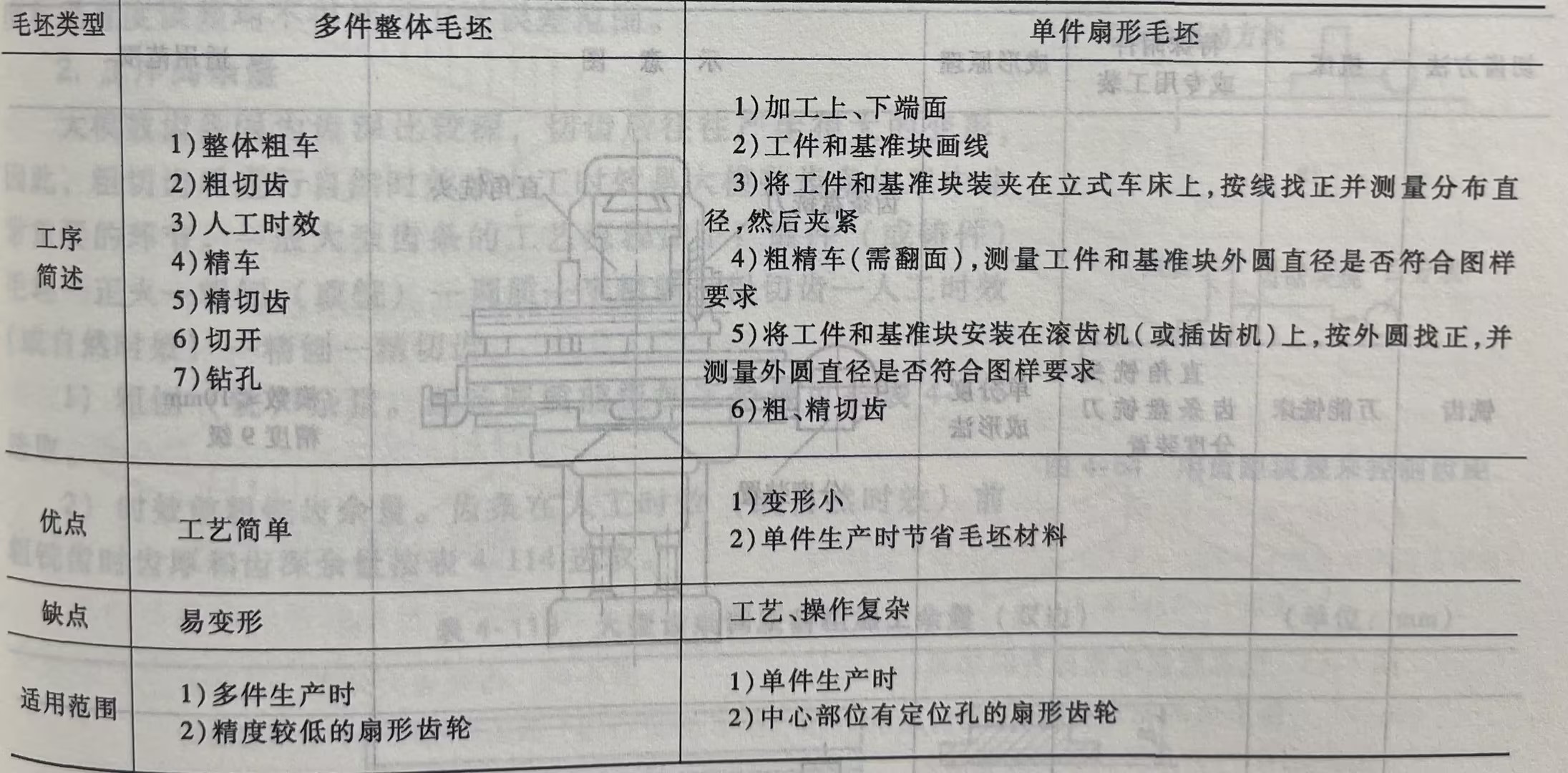

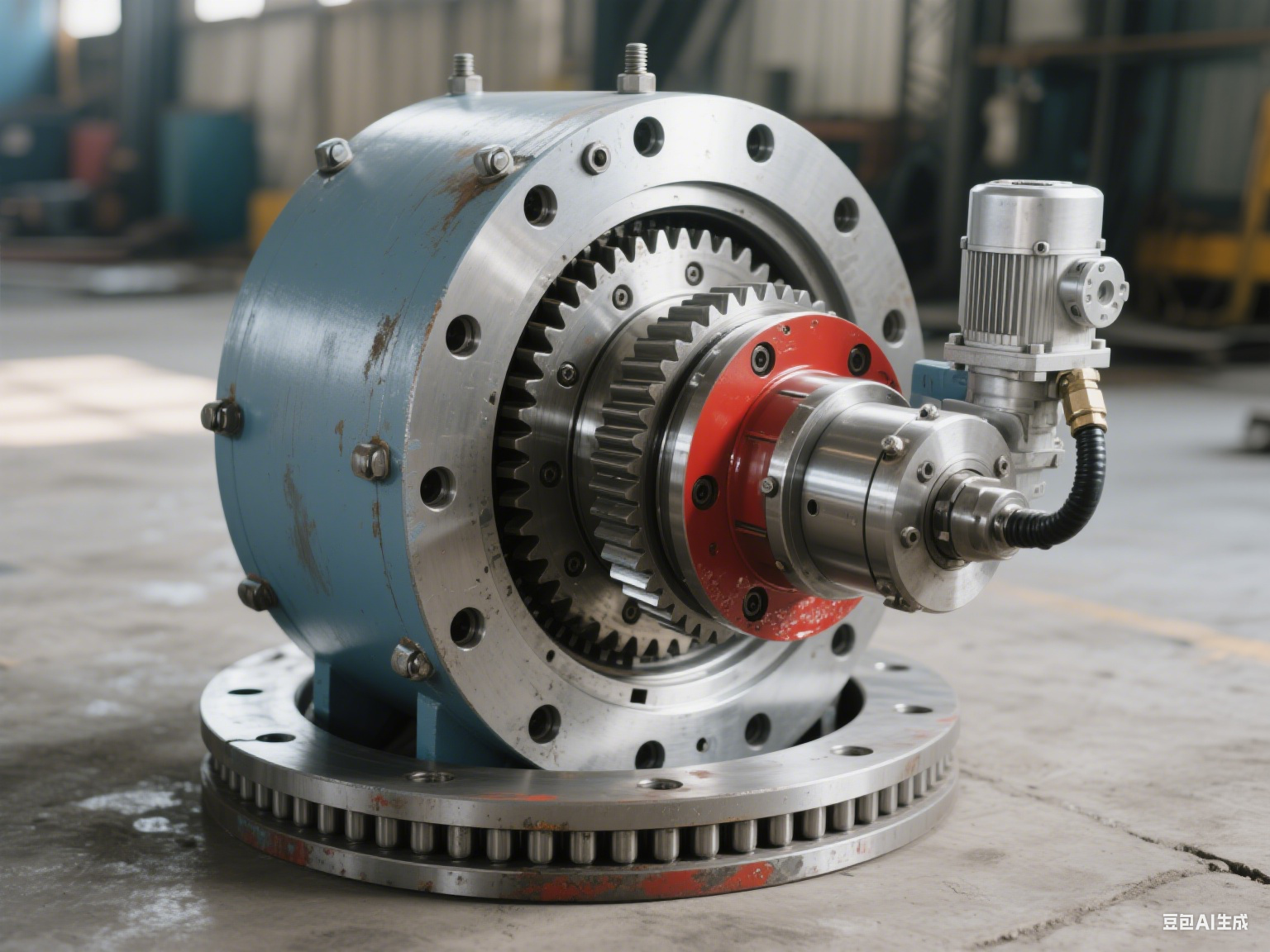

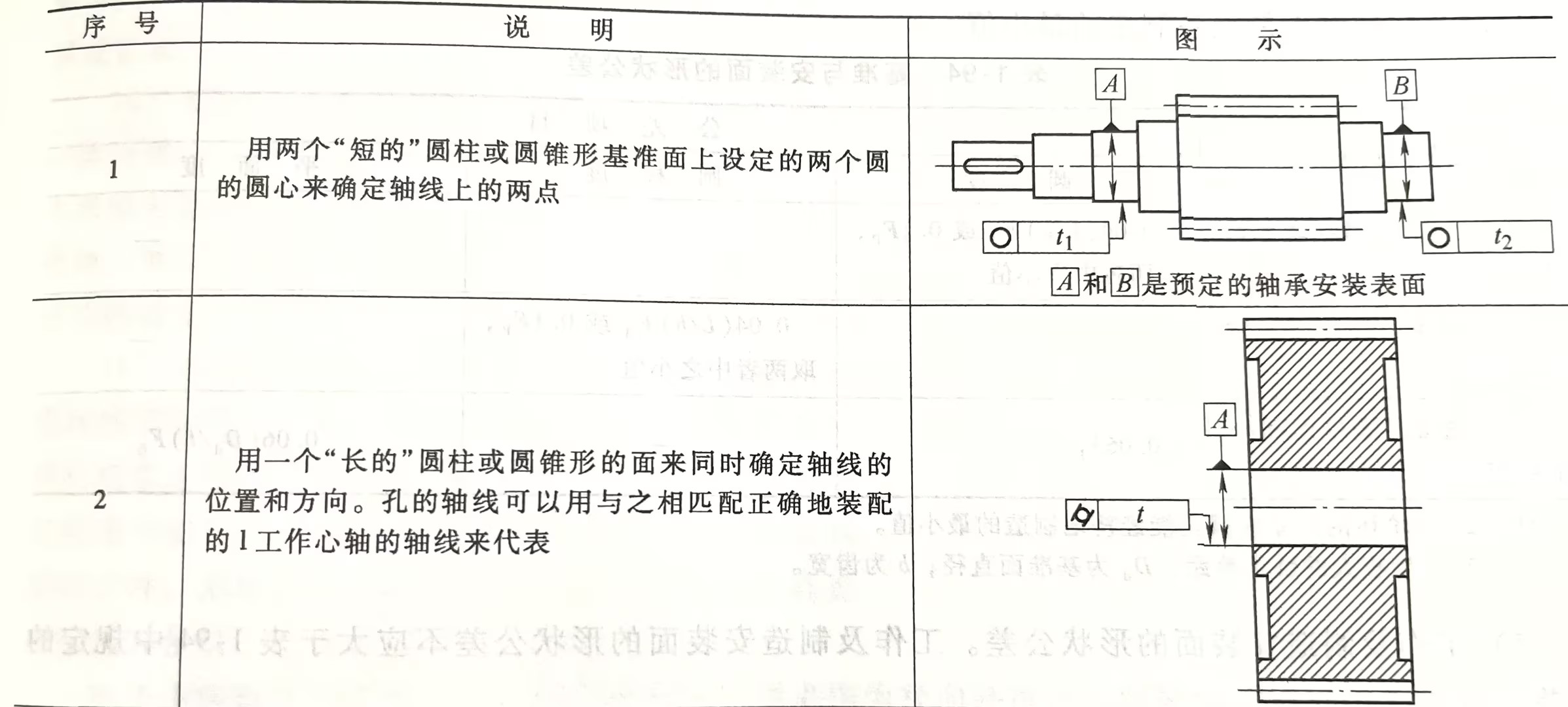

首先,大模数扇形齿轮的加工通常涉及多件整体毛坯和单件扇形毛坯两种制造方法。多件整体毛坯的方法,其工序包括整体粗车、粗切齿、人工时效、精车、精切齿、切开和钻孔等步骤。这种方法的优点在于工艺简单,适用于多件生产时,尤其是当需要较低精度的扇形齿轮时。然而,这种方法的缺点是易变形,这可能影响减速机齿轮的精度和寿命 。

另一方面,单件扇形毛坯的制造方法包括加工上、下端面、工件和基准块画线、将工件和基准块装夹在立式车床上按线找正并测量分布直径、粗精车、测量工件和基准块外圆直径是否符合图样要求、以及粗、精切齿等步骤。这种方法的优点在于变形小,尤其适用于单件生产时,或者当中心部位有定位孔的扇形齿轮制造。不过,这种方法的工艺和操作较为复杂,这可能会增加生产成本和加工时间 。

在实际生产中,选择合适的制造方法需要综合考虑生产批量、齿轮精度要求、材料利用率以及设备条件等因素。例如,对于大批量生产,可能会倾向于选择工艺简单、生产效率高的多件整体毛坯方法。而对于单件生产或者需要高精度的齿轮,则可能会选择单件扇形毛坯方法,以确保减速机齿轮的性能和质量。

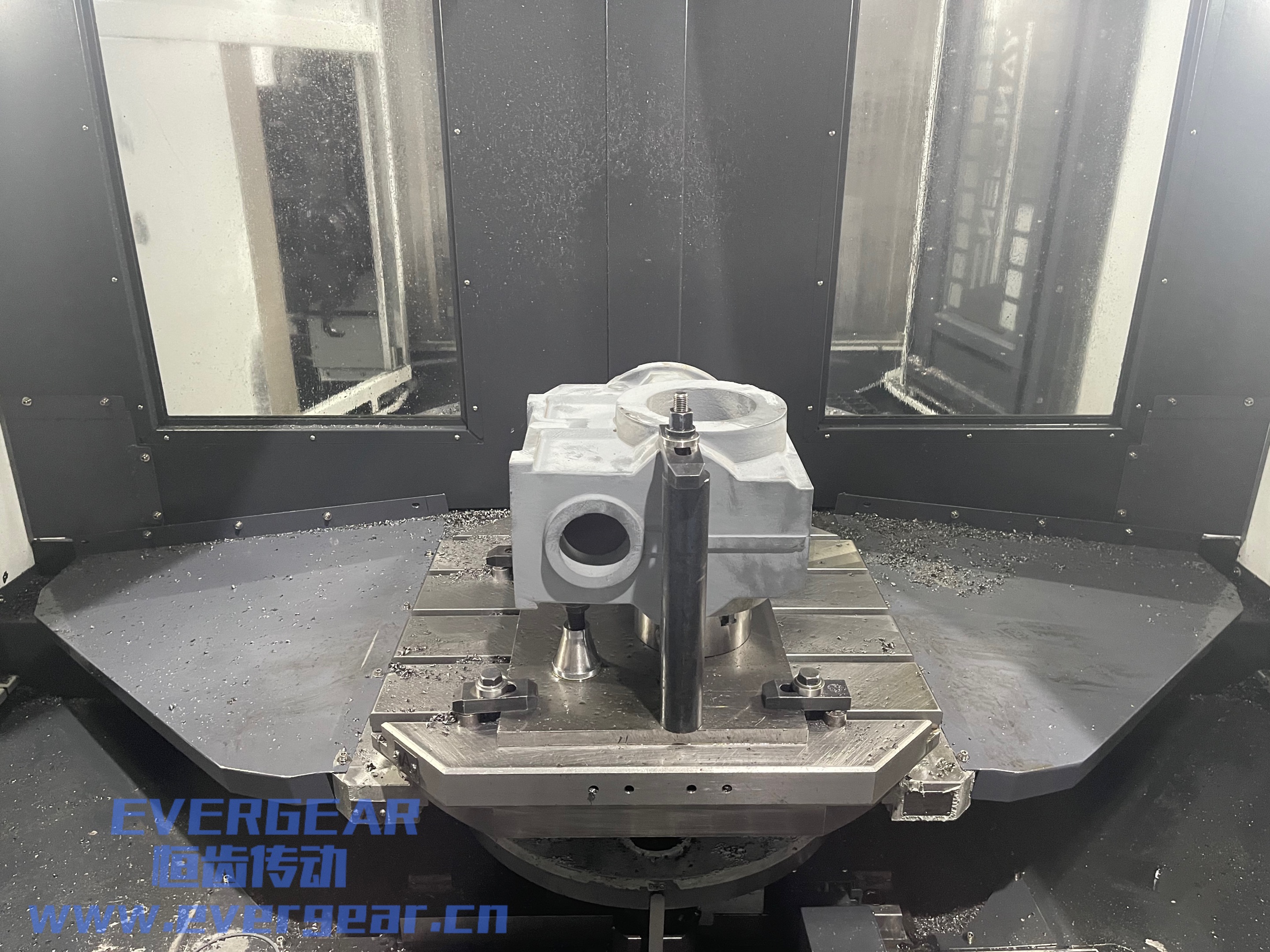

此外,大模数齿轮加工技术也在不断演进与创新。现代制造技术,如数控机床和自动化生产线的应用,可以显著提高减速机齿轮加工的精度和效率。这些技术的发展,为制造领域带来了更加精确和可靠的产品和解决方案 。

大模数扇形齿轮的加工是一个复杂而精细的过程,需要根据具体的应用场景和要求,选择合适的制造方法,并不断采用新技术以提高加工质量。通过精心的设计和制造,扇形齿轮能够在减速机中发挥关键作用,确保传动系统的高效和稳定运行。

编辑:数字化营销中心

审核:周小飞

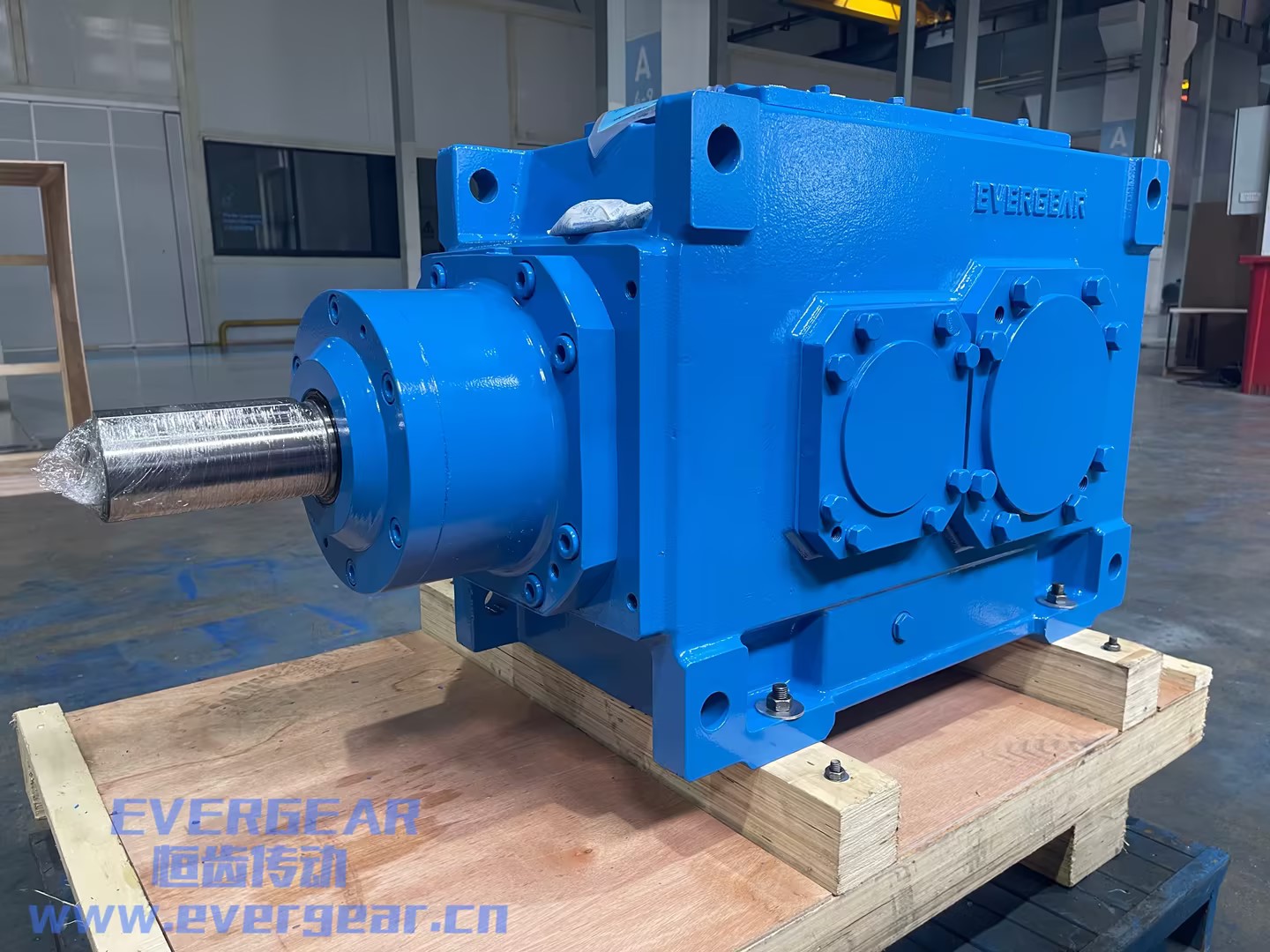

浙江恒齿传动股份有限公司——高效传动解决方案专家!

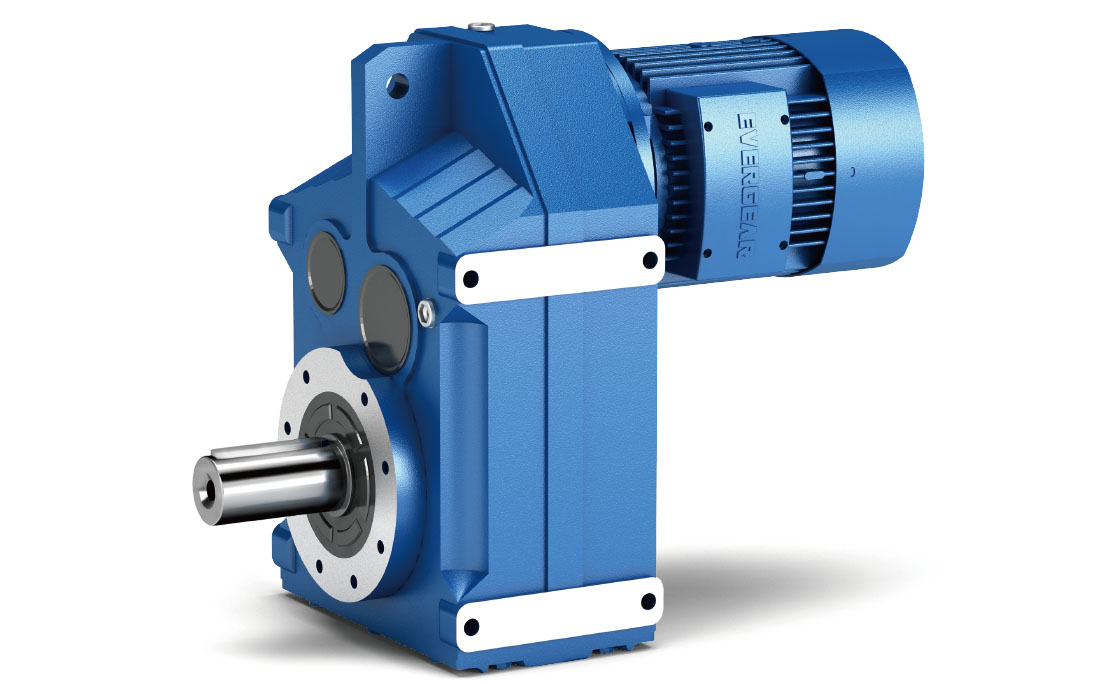

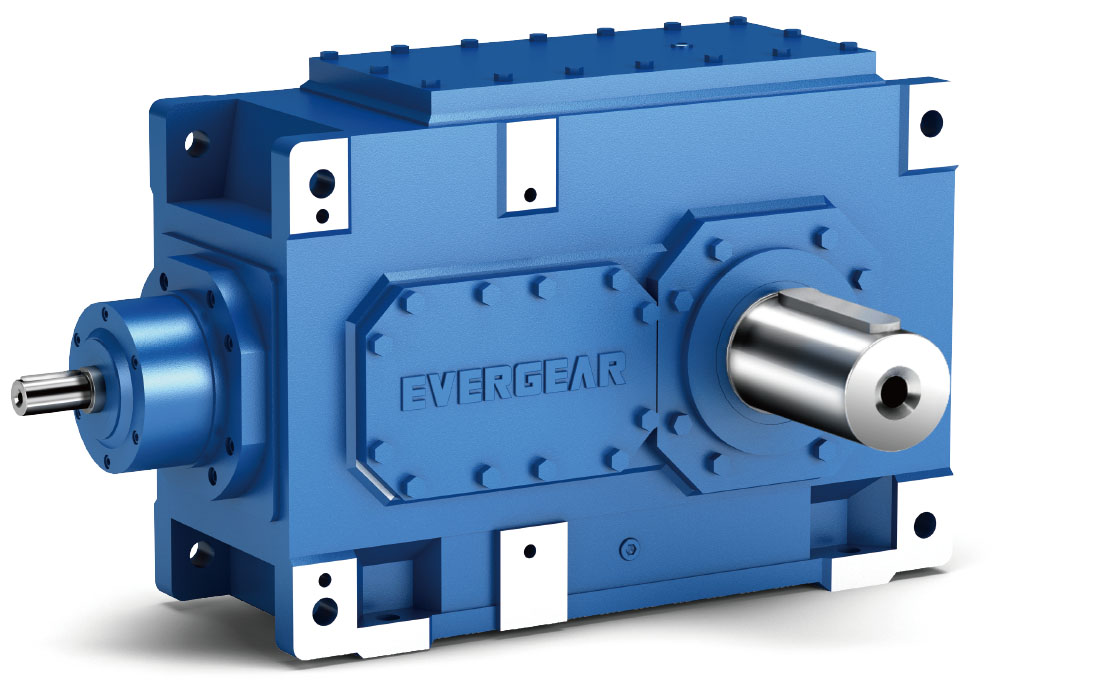

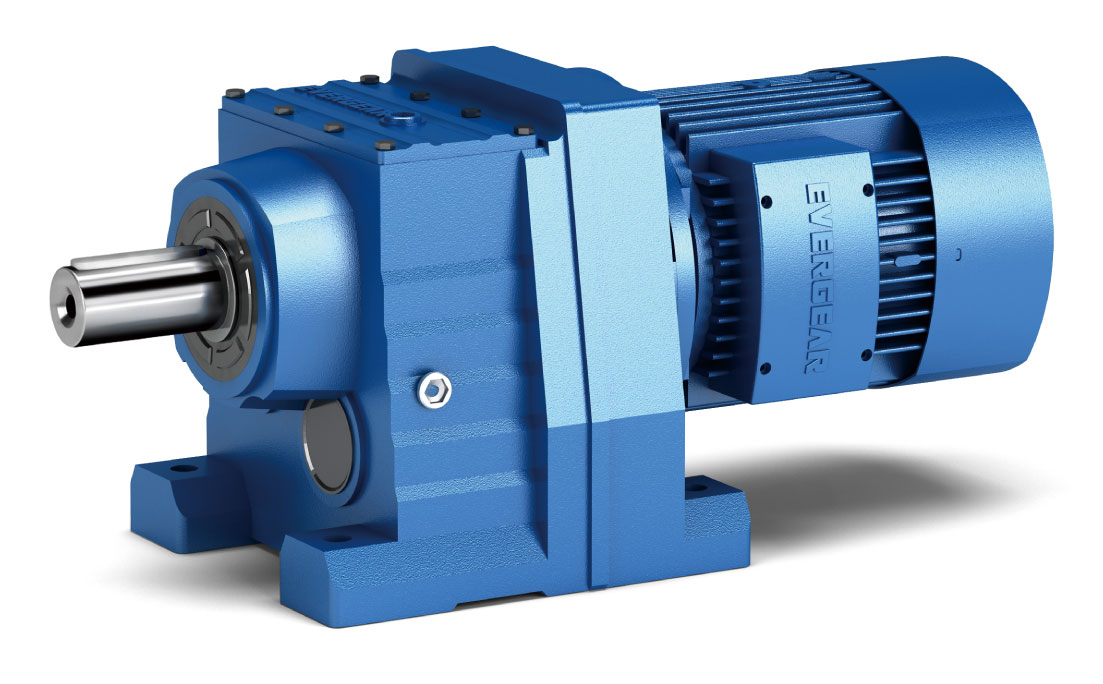

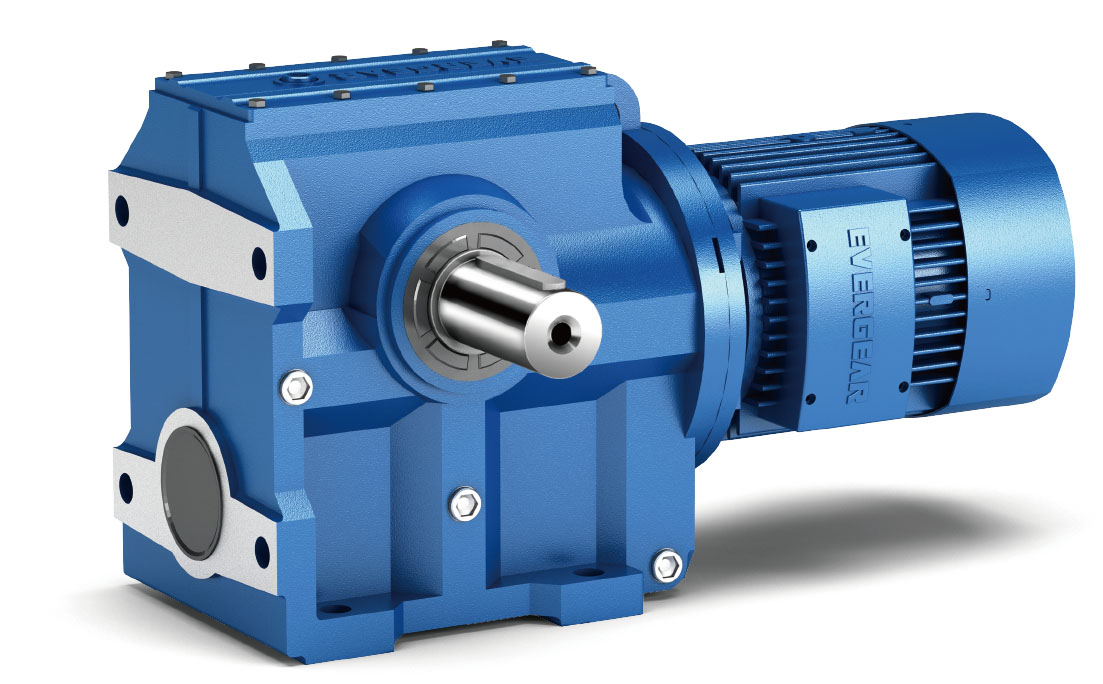

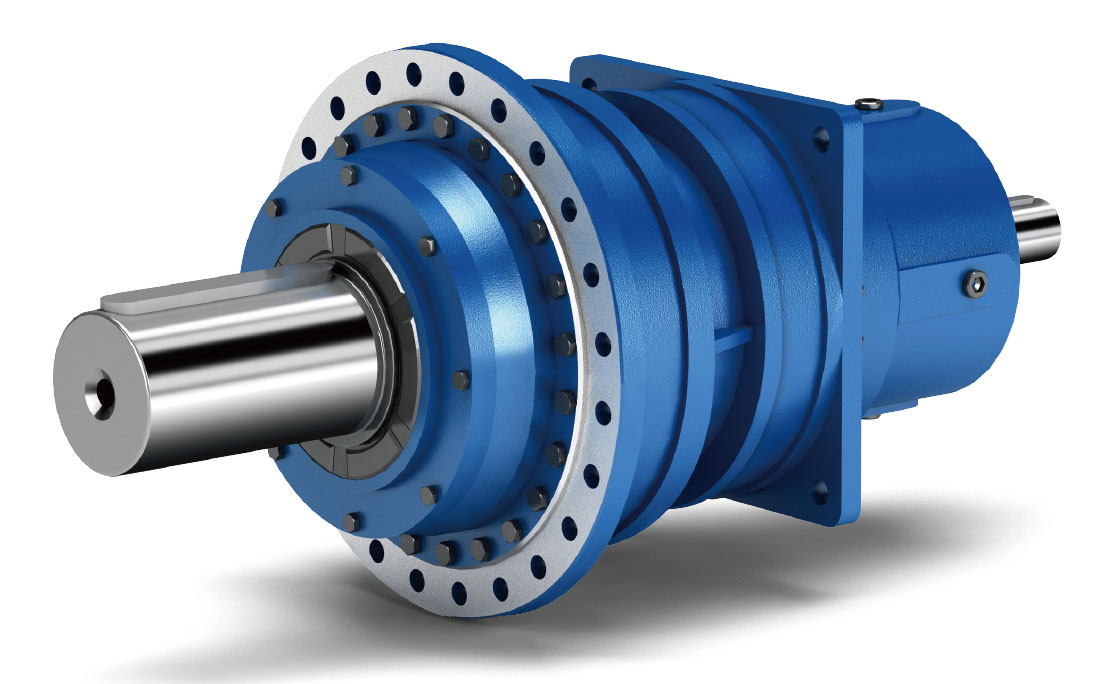

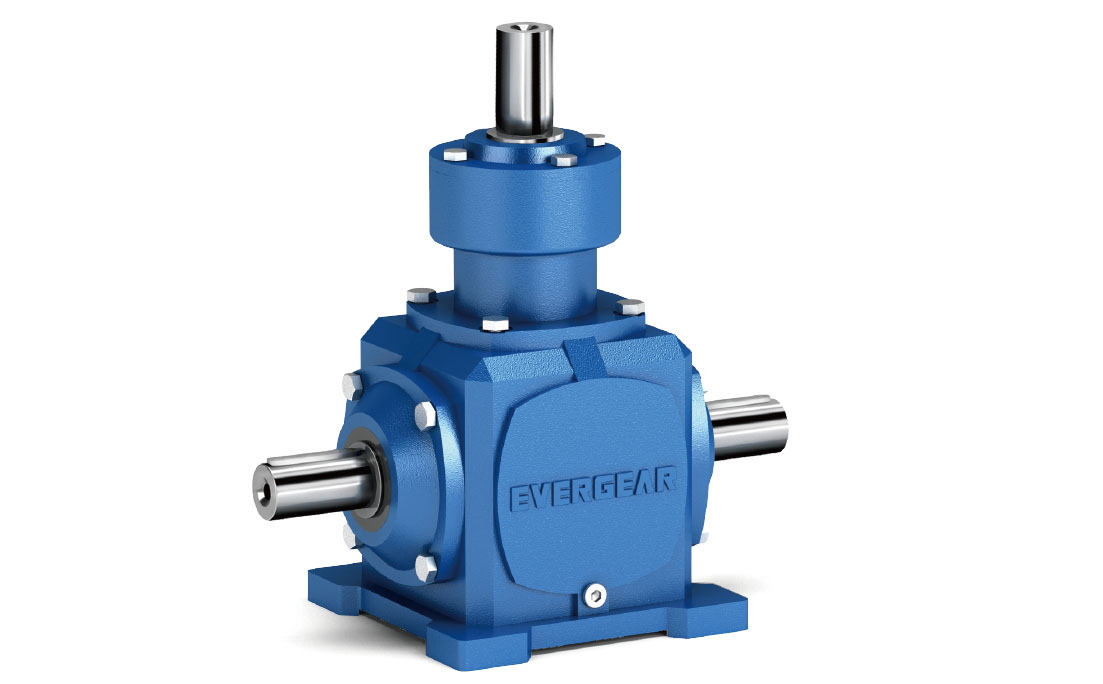

作为一家深耕于减速机领域的国家高新技术企业,我们不仅专注于减速机的研发、制造与销售,更致力于为客户提供全方位的服务体验。我们的产品线丰富多样,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆盖0.18~4000KW的功率范围,以及近万种传动比选择,满足您不同场景下的需求。

除了大功率齿轮箱减速机、行星减速机等12种系列标准化减速机产品外,我们还拥有强大的减速机非标定制能力,

能够根据您的特殊需求提供个性化的解决方案。无论您是面临复杂的工业挑战还是需要特定规格的设备支持,我们都将全力以赴,助您一臂之力。

现在就行动起来吧!访问恒齿官网http://www.evergear.cn了解更多关于我们的信息;

或者拨打【服务热线 189 6875 9203 (微信同号)】与我们的专业团队取得联系。

让我们一起携手共创美好未来,为您的企业注入新的活力和竞争力!

请先 登录后发表评论 ~