减速机齿轮插齿切削速度的重要性与选择

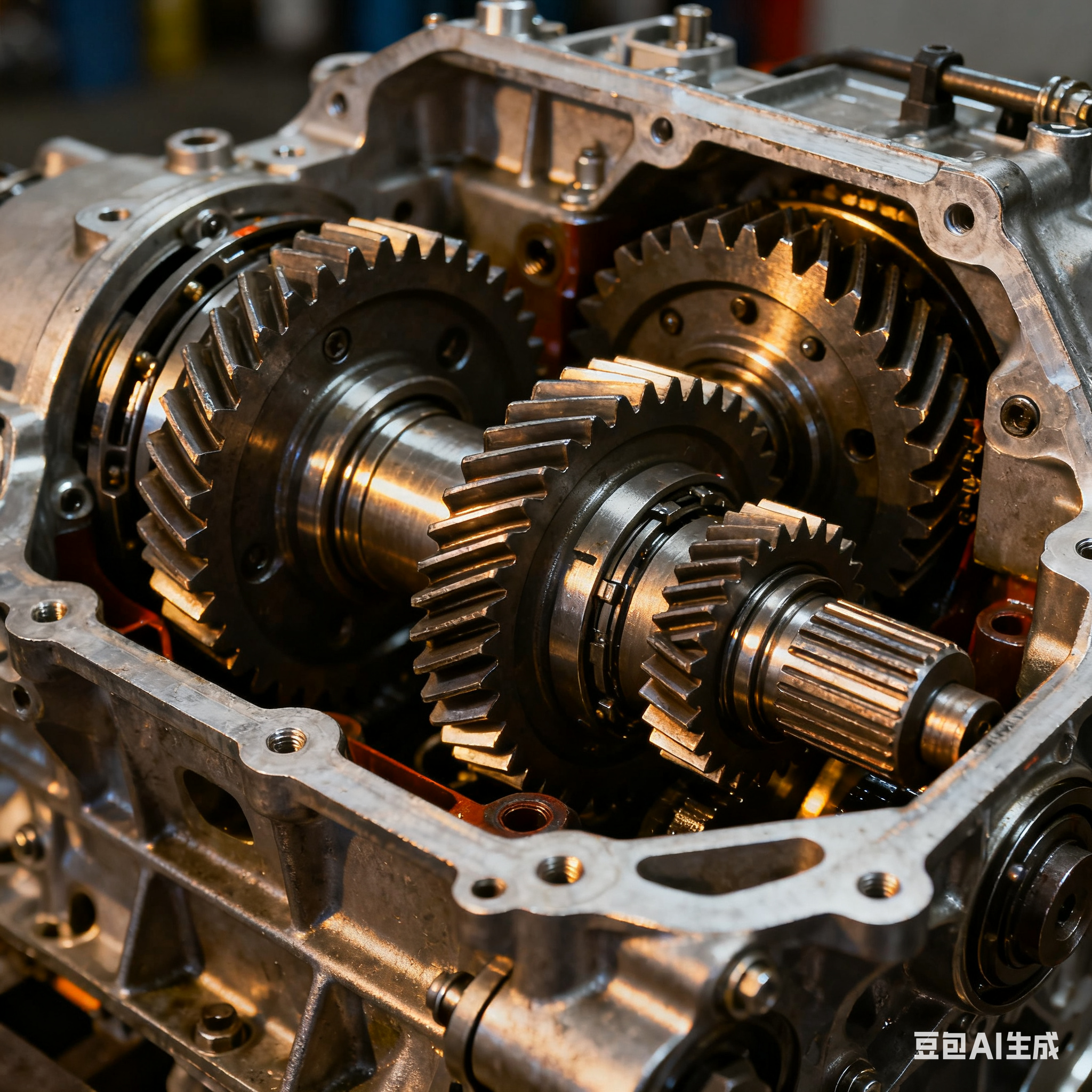

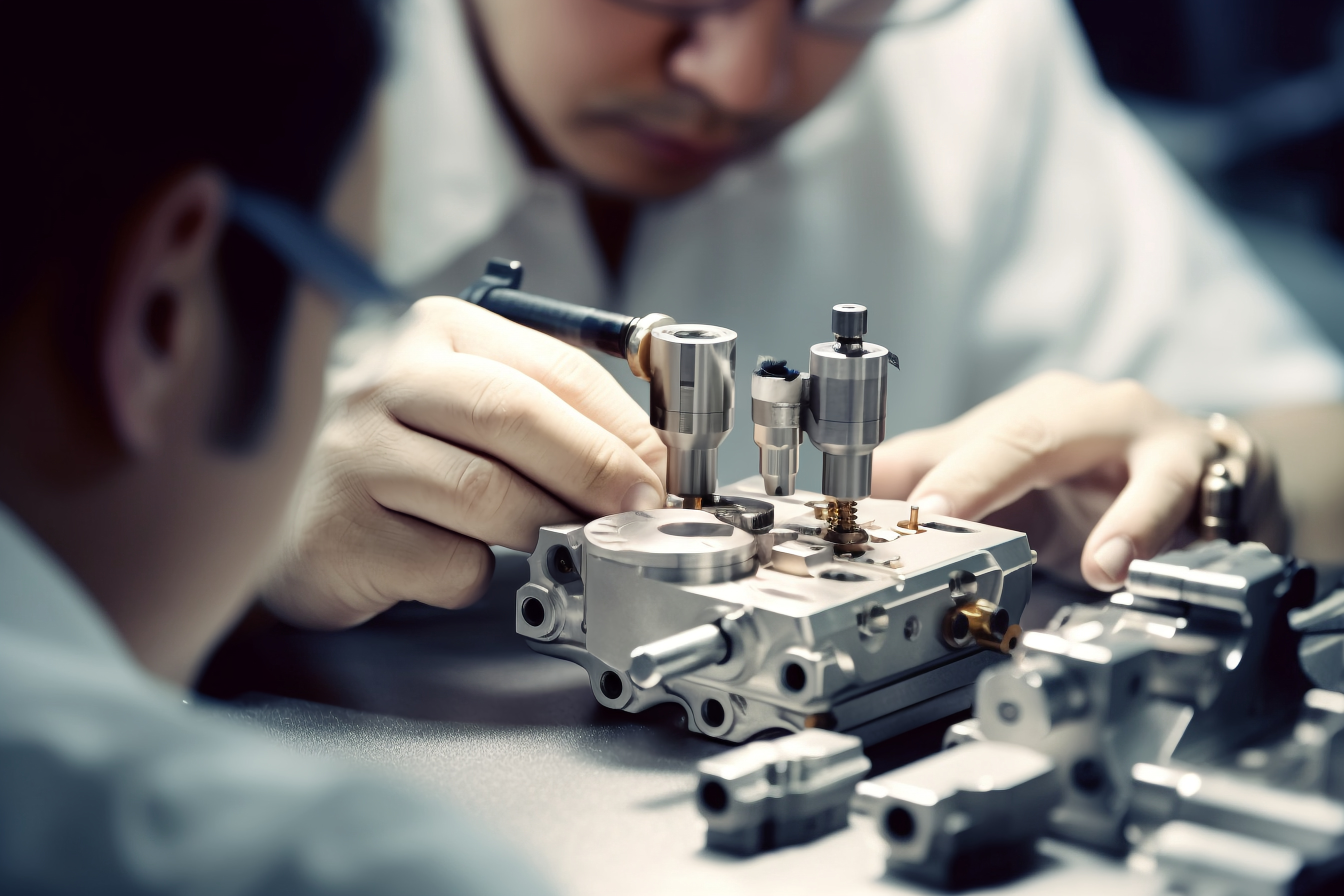

插齿切削速度是指插齿刀在加工减速机齿轮过程中相对于工件的线速度。它的大小直接决定了插齿加工减速机齿轮的效率和表面质量。如果切削速度过高,可能会导致刀具磨损加剧,使得加工出的减速机齿轮精度下降,表面质量变差,甚至可能引起刀具断裂等严重后果,进而影响减速机的整体性能和使用寿命;而如果切削速度过低,则会降低加工效率,增加生产成本,延缓减速机的生产进度。

首先,切削速度对加工效率的影响显而易见。在一定范围内,提高切削速度可以增加单位时间内的切削量,从而缩短加工时间,提高减速机齿轮的生产效率。例如,当圆周进给量为一定值时,切削速度从较低值逐渐提高,加工时间会相应减少,这有助于加快减速机的生产速度。然而,这种提高并不是无限制的,当切削速度超过一定限度后,由于刀具磨损加剧、加工稳定性下降等原因,加工效率反而会降低,影响减速机齿轮的按时交付。

其次,切削速度对加工表面质量也有着重要影响。合适的切削速度可以使刀具在加工减速机齿轮过程中保持良好的切削状态,从而获得较为光滑的加工表面,提高减速机齿轮的啮合精度和传动效率。如果切削速度过高,刀具与工件之间的摩擦会增大,产生大量的热量,导致加工表面出现烧伤、裂纹等缺陷,降低减速机齿轮的质量;而如果切削速度过低,刀具的切削力会增大,容易引起加工表面的粗糙度增加,影响减速机的运行平稳性。

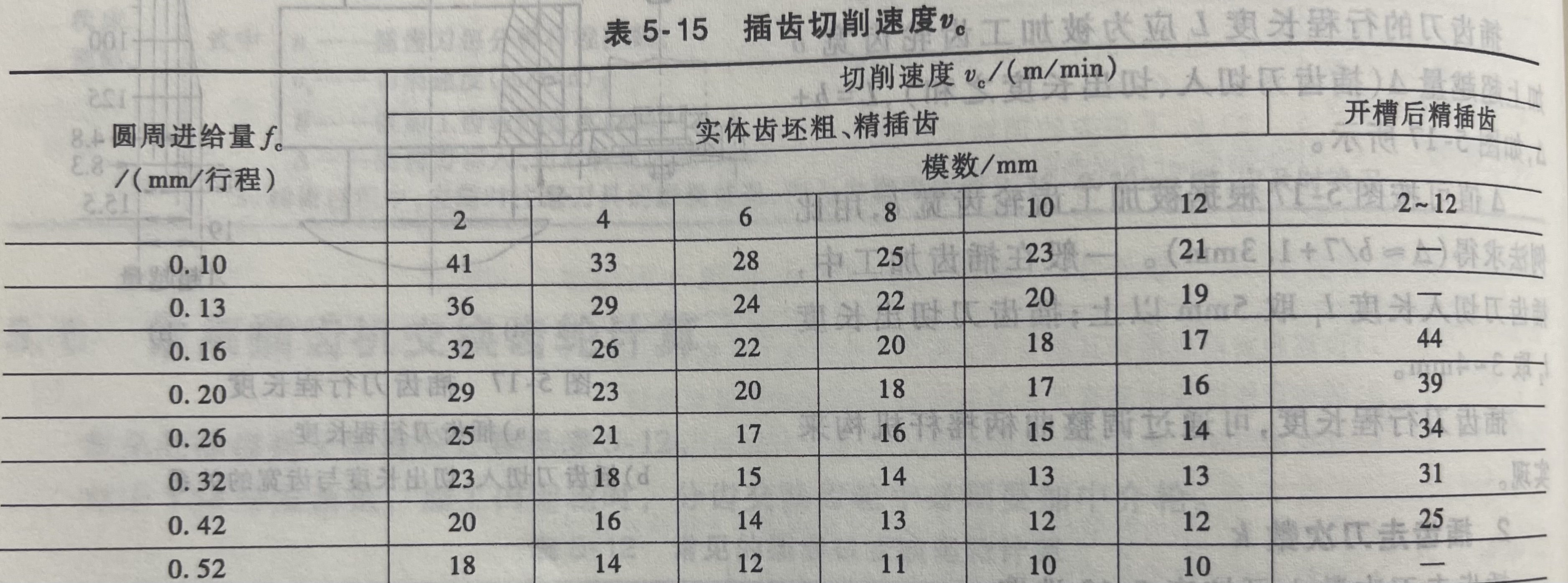

在选择插齿切削速度时,需要考虑多个因素。其中,减速机齿轮的模数是一个重要的考虑因素。一般来说,模数较大的减速机齿轮需要较低的切削速度,以保证加工的稳定性和表面质量;而模数较小的减速机齿轮则可以采用较高的切削速度,以提高加工效率。此外,工件材料的硬度、刀具的材料和质量、加工设备的性能等因素也会对切削速度的选择产生影响。

例如,对于硬度较高的减速机齿轮材料,需要采用较低的切削速度,以减少刀具的磨损;而对于刀具材料较好、质量较高的情况,可以适当提高切削速度。同时,加工设备的性能也会限制切削速度的选择,如果设备的功率不足、刚性不够,过高的切削速度可能会导致设备振动加剧,影响加工精度和表面质量,进而影响减速机的性能。

在减速机齿轮的插齿加工中,插齿切削速度是一个需要谨慎选择的重要参数。只有根据减速机齿轮的具体情况,综合考虑各种因素,选择合适的切削速度,才能在保证加工质量的前提下,提高加工效率,降低生产成本。

编辑:数字化营销中心

审核:周小飞

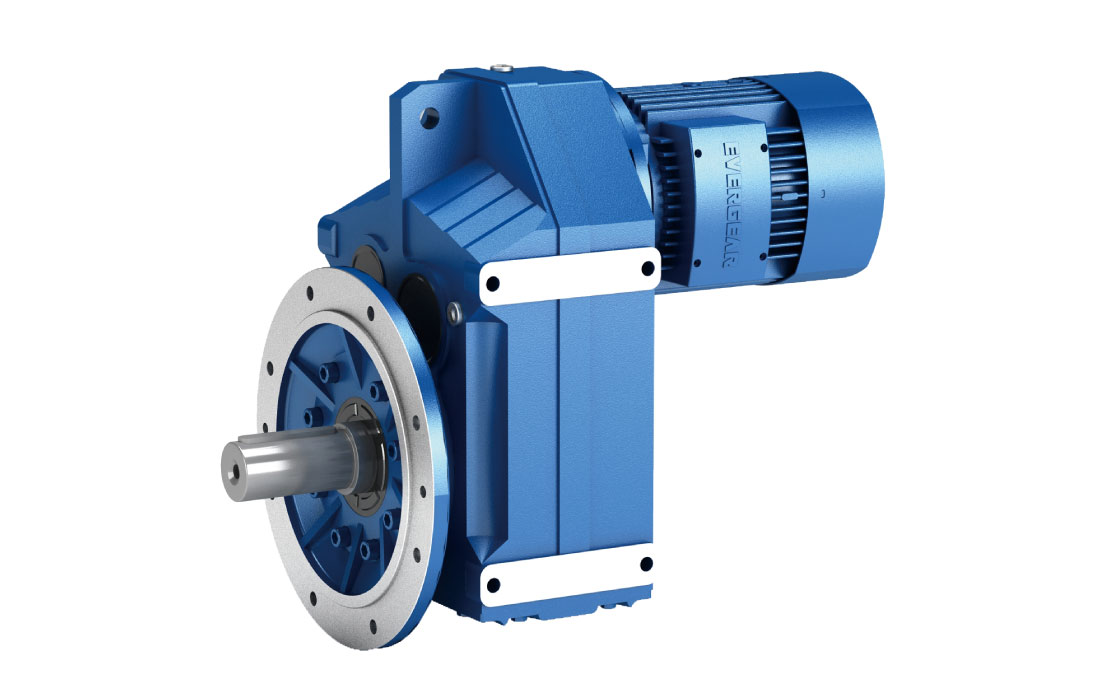

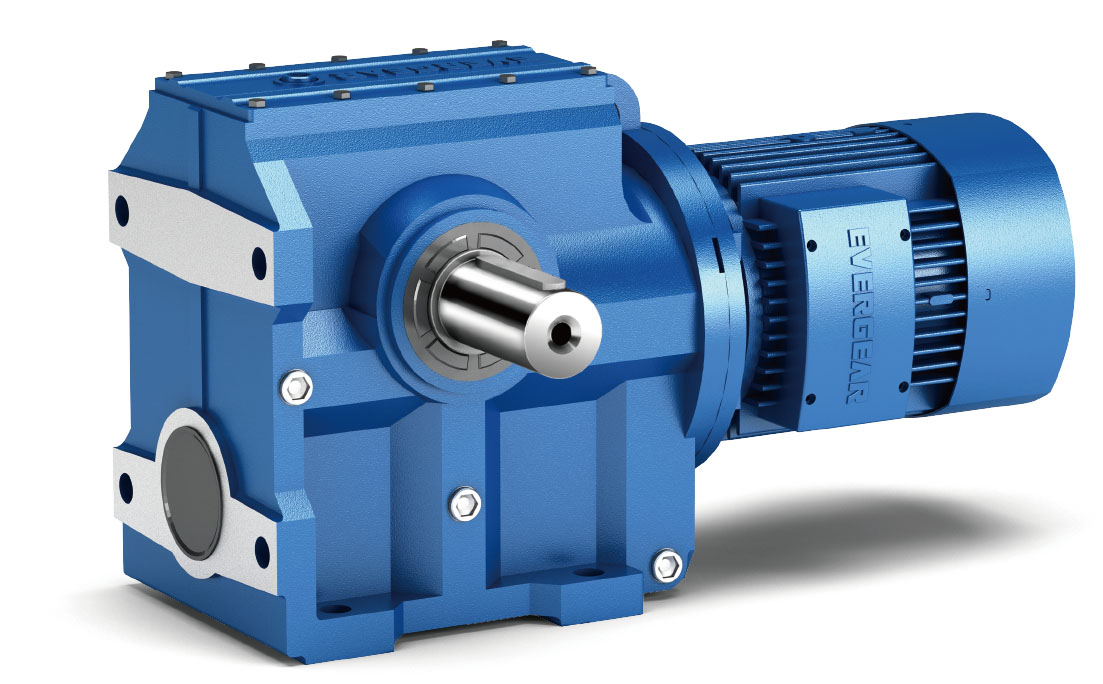

浙江恒齿传动股份有限公司——高效传动解决方案专家!

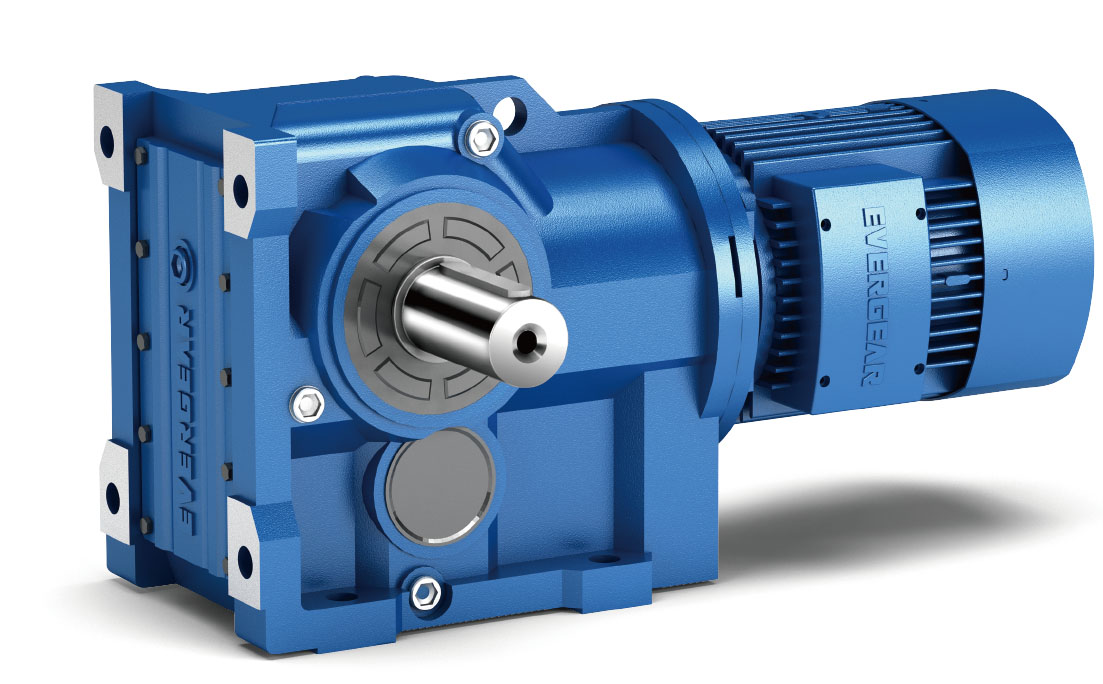

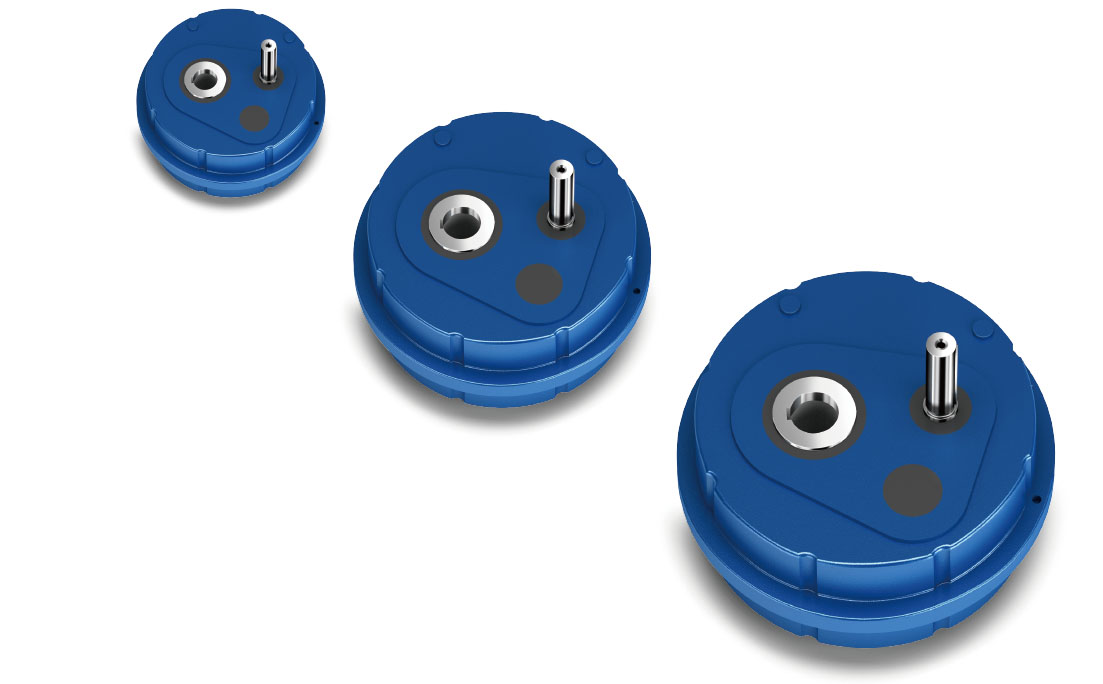

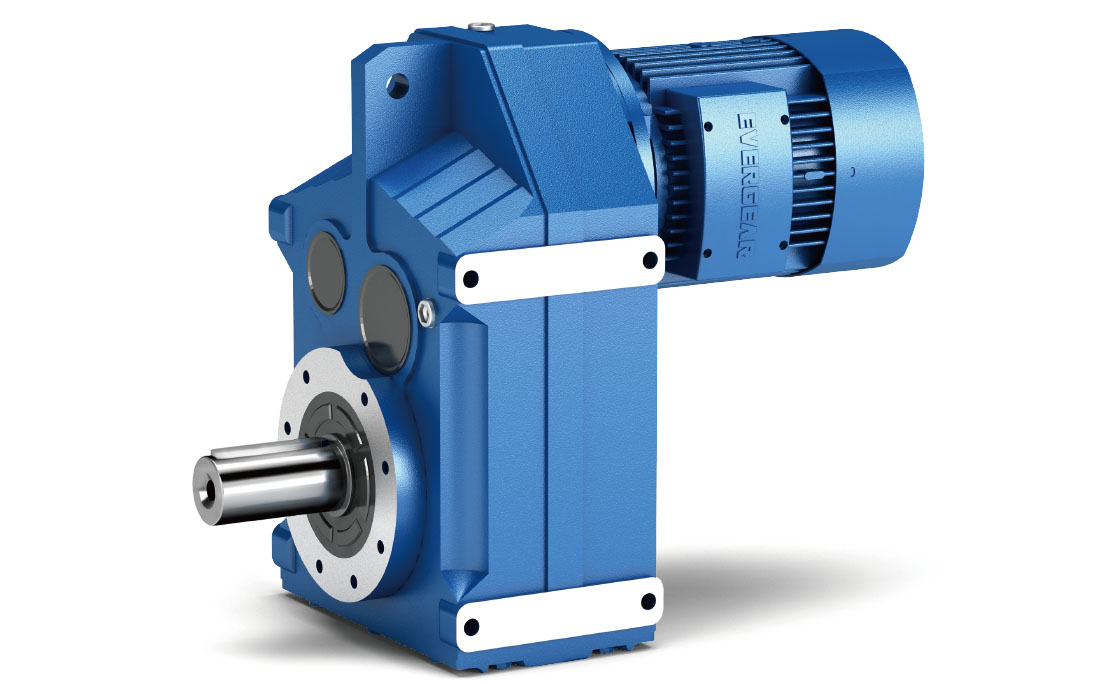

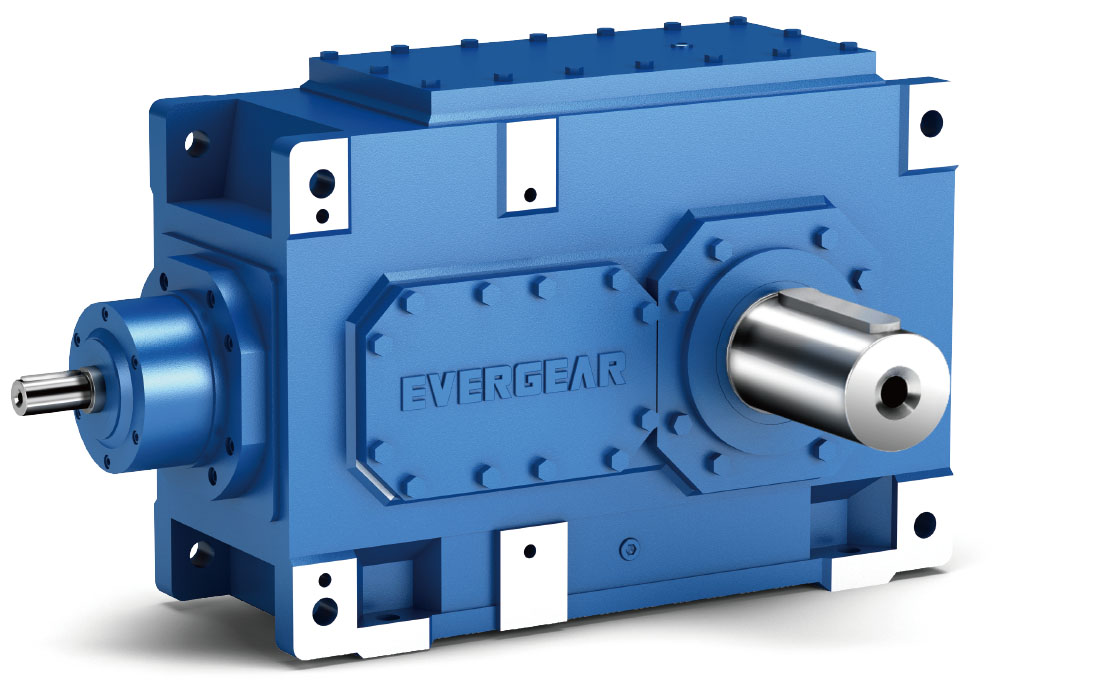

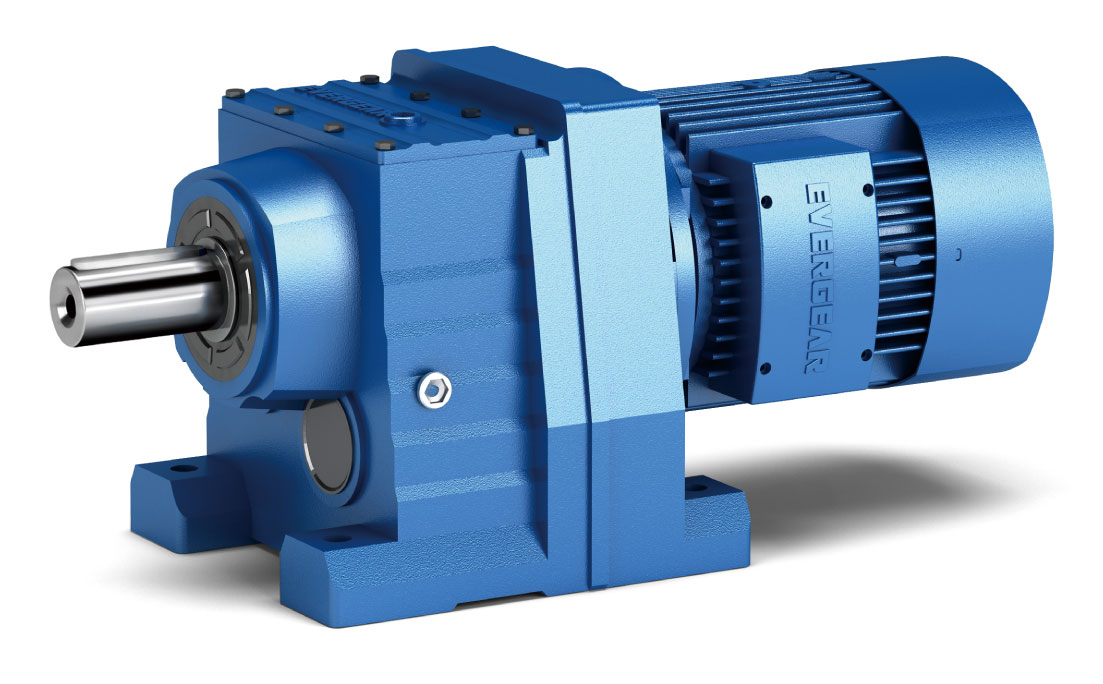

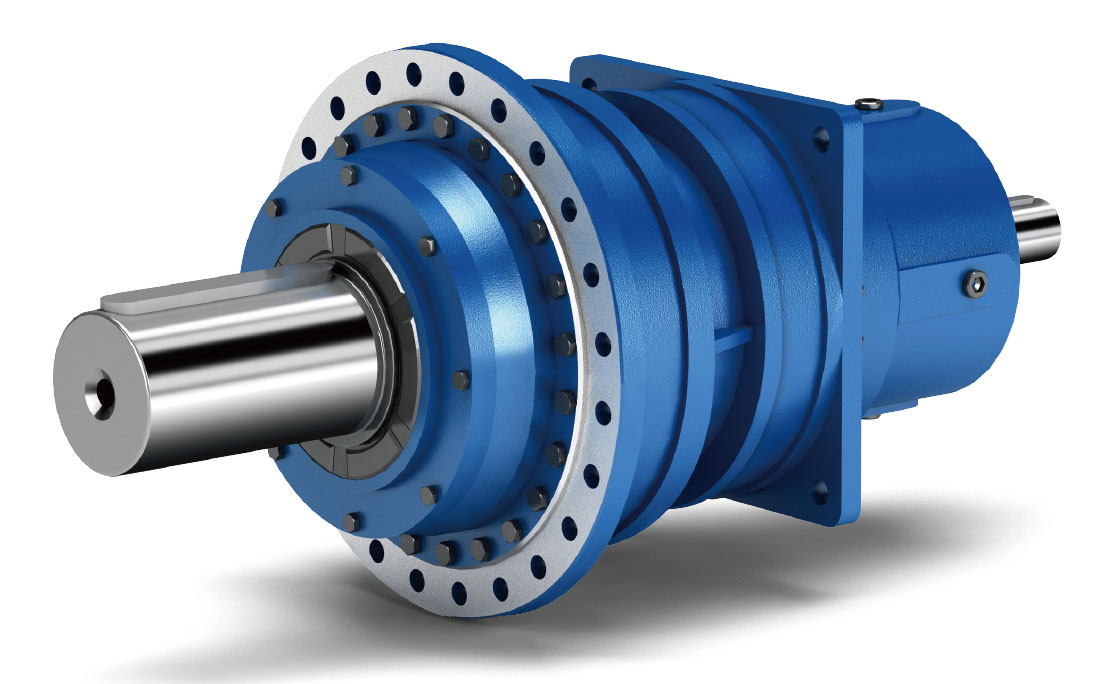

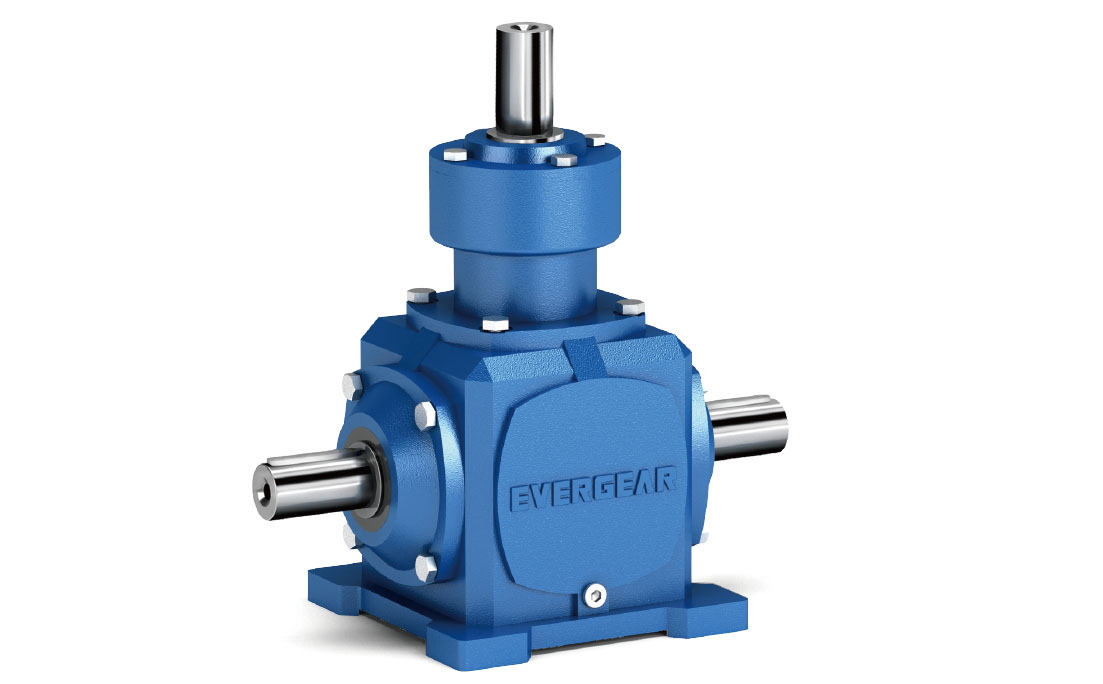

作为一家深耕于减速机领域的国家高新技术企业,我们不仅专注于减速机的研发、制造与销售,更致力于为客户提供全方位的服务体验。我们的产品线丰富多样,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆盖0.18~4000KW的功率范围,以及近万种传动比选择,满足您不同场景下的需求。

除了大功率齿轮箱减速机、行星减速机等12种系列标准化减速机产品外,我们还拥有强大的减速机非标定制能力,

能够根据您的特殊需求提供个性化的解决方案。无论您是面临复杂的工业挑战还是需要特定规格的设备支持,我们都将全力以赴,助您一臂之力。

现在就行动起来吧!访问恒齿官网http://www.evergear.cn了解更多关于我们的信息;

或者拨打【服务热线 189 6875 9203 (微信同号)】与我们的专业团队取得联系。

让我们一起携手共创美好未来,为您的企业注入新的活力和竞争力!

请先 登录后发表评论 ~