减速机齿轮加工中蜗轮飞刀公差的重要性

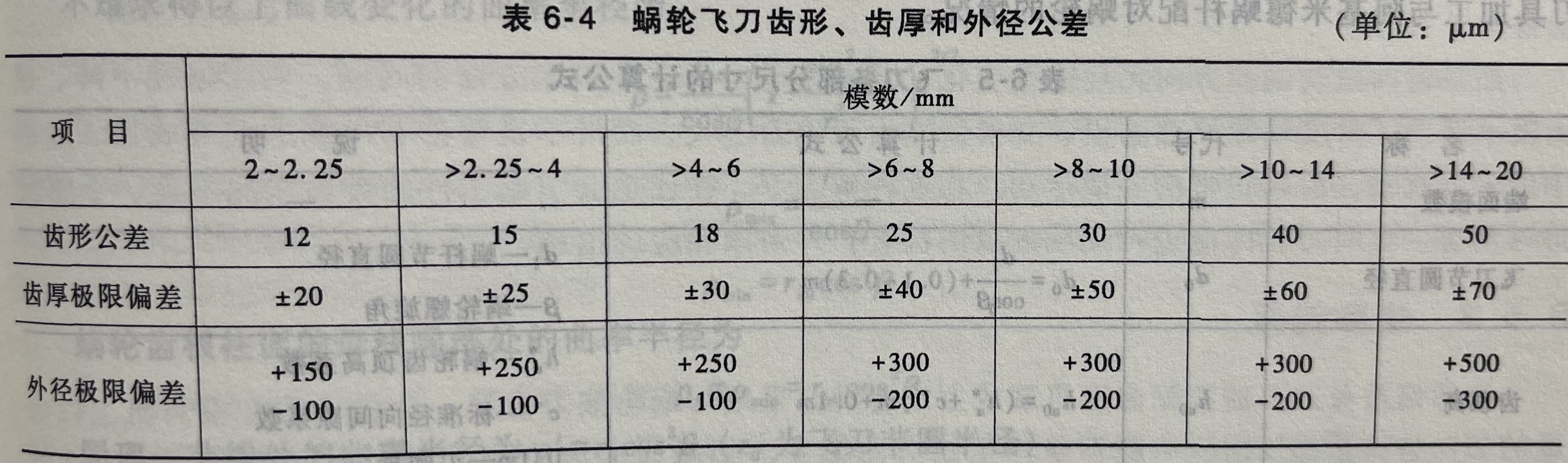

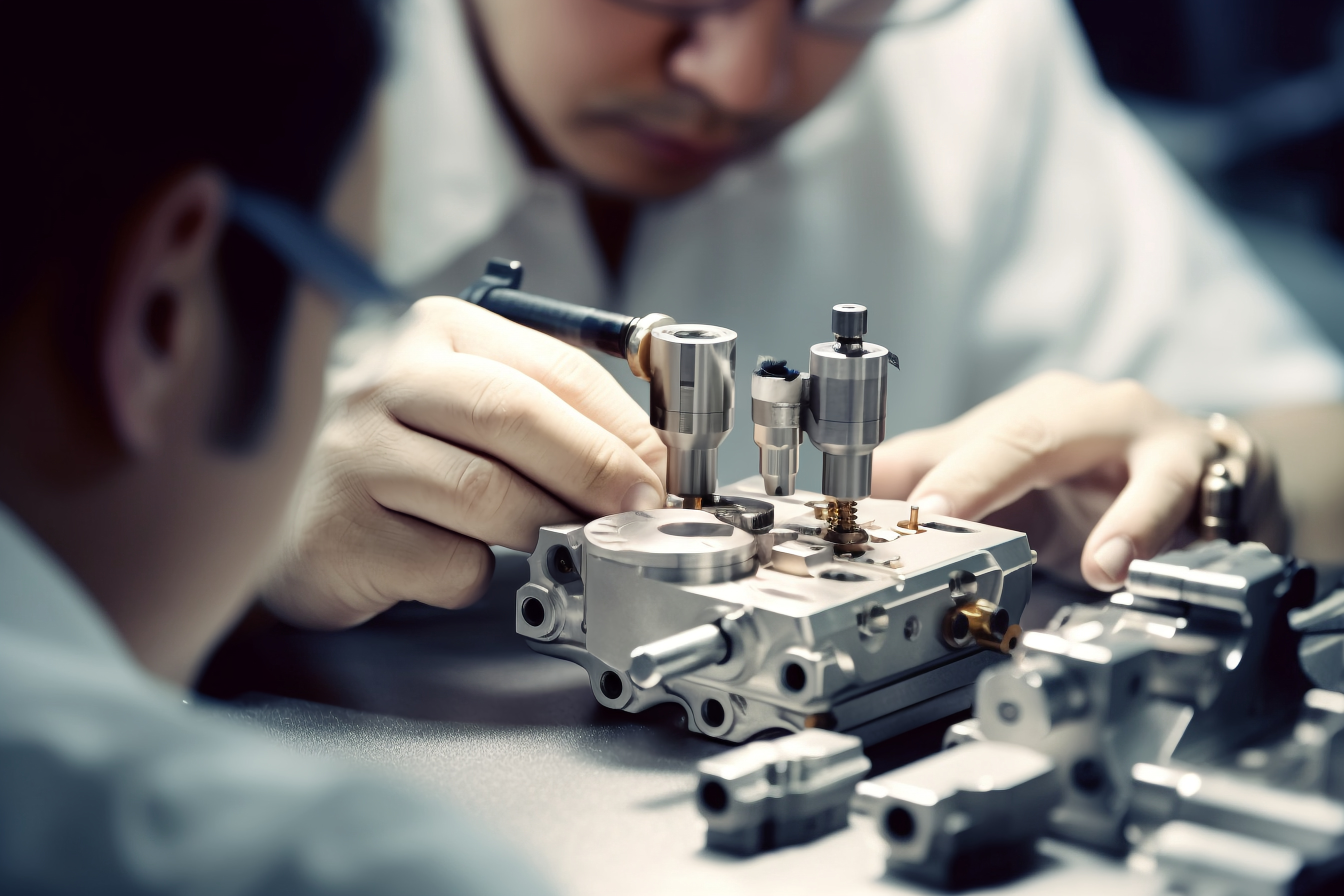

在减速机齿轮加工过程中,蜗轮飞刀的齿形、齿厚和外径公差是至关重要的参数,对减速机的性能和质量有着深远的影响。

齿形公差可以决定蜗轮飞刀切削出的蜗轮齿形的准确性。从图中可以看出,随着模数的增大,齿形公差也逐渐增大。这是因为较大模数的蜗轮通常用于承受更大的负载,在一定程度上允许稍大的齿形误差。然而,即使公差有所放宽,也必须严格控制在规定范围内。精确的齿形能够确保蜗轮与蜗杆之间的啮合更加平稳,减少减速机振动和噪音,提高传动效率。如果齿形公差超出允许范围,可能会导致啮合不良,使减速机在运行过程中产生较大的噪声、振动,甚至会降低减速机的使用寿命。

齿厚极限偏差对蜗轮的传动精度和承载能力有着重要影响。正负偏差的存在意味着在加工过程中需要控制齿厚在一定的范围内。当齿厚偏差较小时,可以保证蜗轮与蜗杆之间的侧隙合适,既能避免因间隙过大而产生的冲击和振动,又能防止因间隙过小而导致的卡死现象。例如,在一些高精度的减速机中,对齿厚极限偏差的要求非常严格,以确保传动的准确性和稳定性。同时,合适的齿厚也能保证蜗轮在承受负载时具有足够的强度和刚度,提高减速机的承载能力。

外径极限偏差则关系到蜗轮与减速机其他部件的装配精度。如果外径偏差过大,可能会导致蜗轮在安装过程中出现困难,或者与其他部件的配合不良。例如,当蜗轮外径偏大时,可能无法顺利安装到轴上;而当外径偏小时,可能会导致松动,影响传动的可靠性。此外,外径的精度还会影响减速机的整体外观和密封性。

在减速机齿轮加工中,蜗轮飞刀的齿形、齿厚和外径公差是不可忽视的重要参数。只有严格控制这些公差,才能保证加工出高质量的蜗轮飞刀,提高减速机的性能和质量,为工业生产提供可靠的动力传输设备。

编辑:数字化营销中心

审核:周小飞

浙江恒齿传动股份有限公司——高效传动解决方案专家!

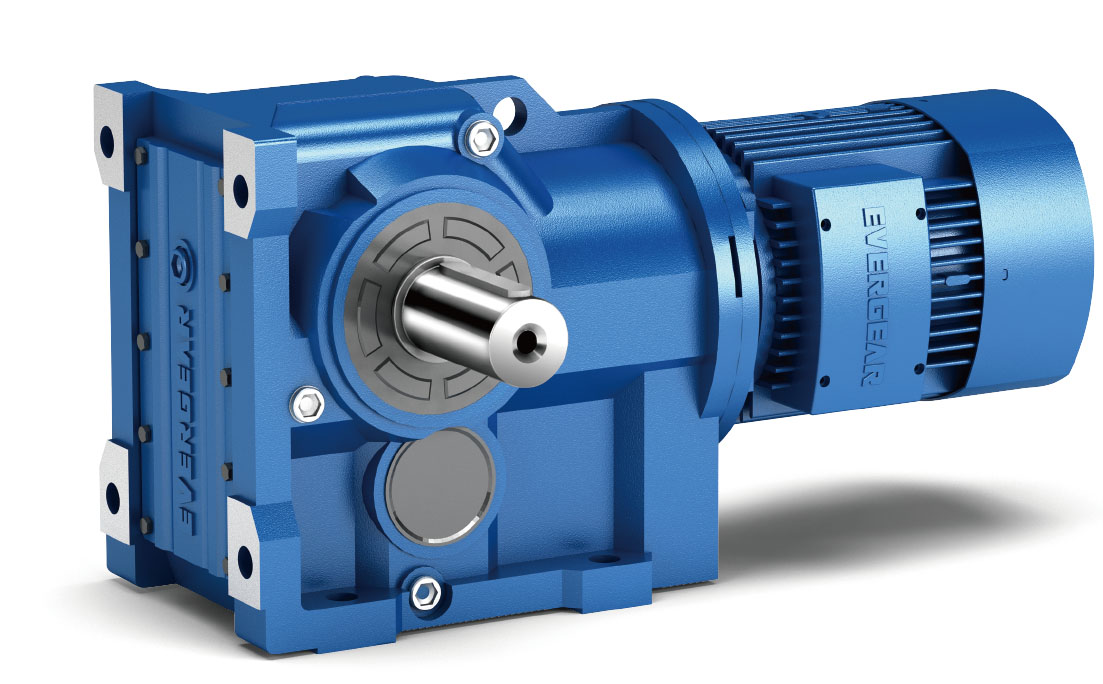

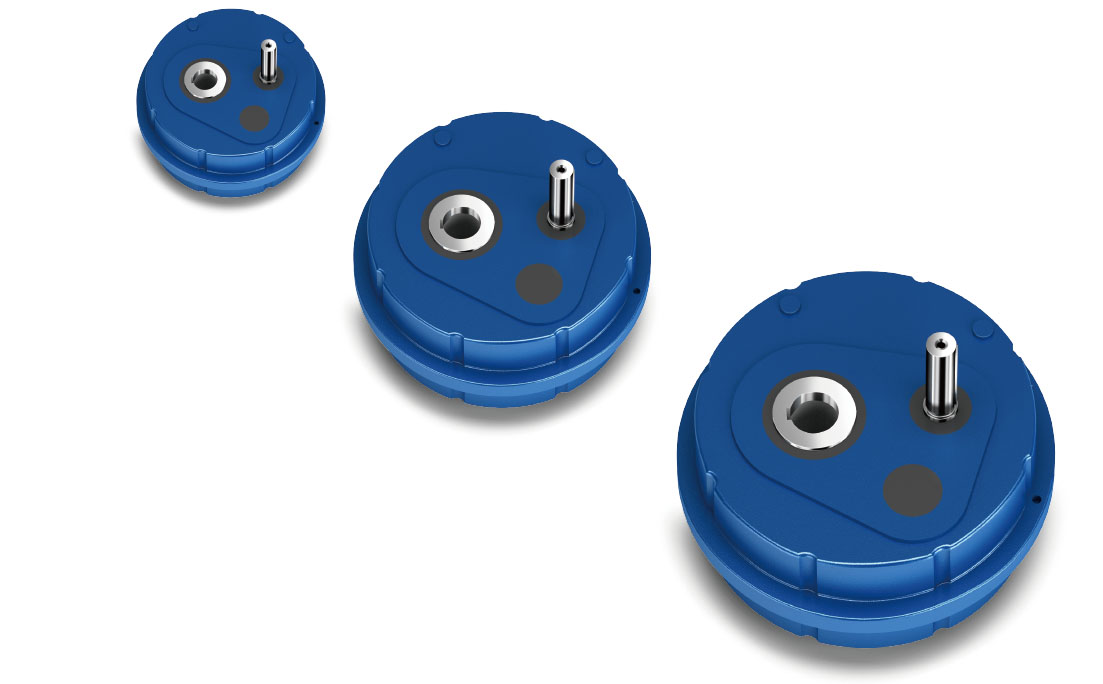

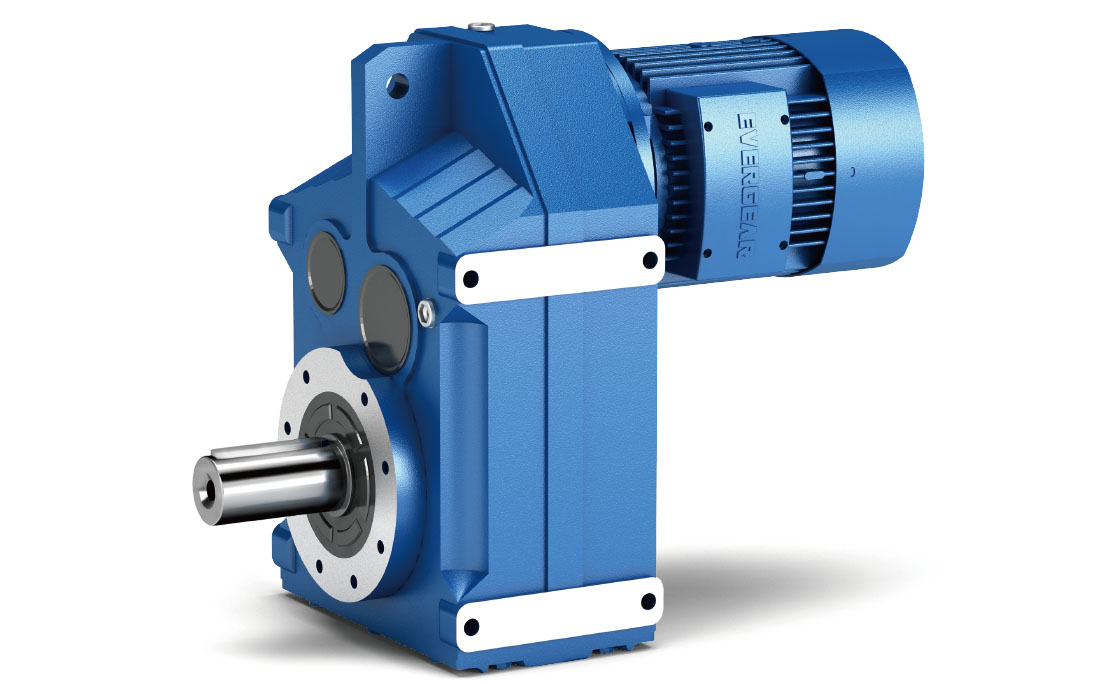

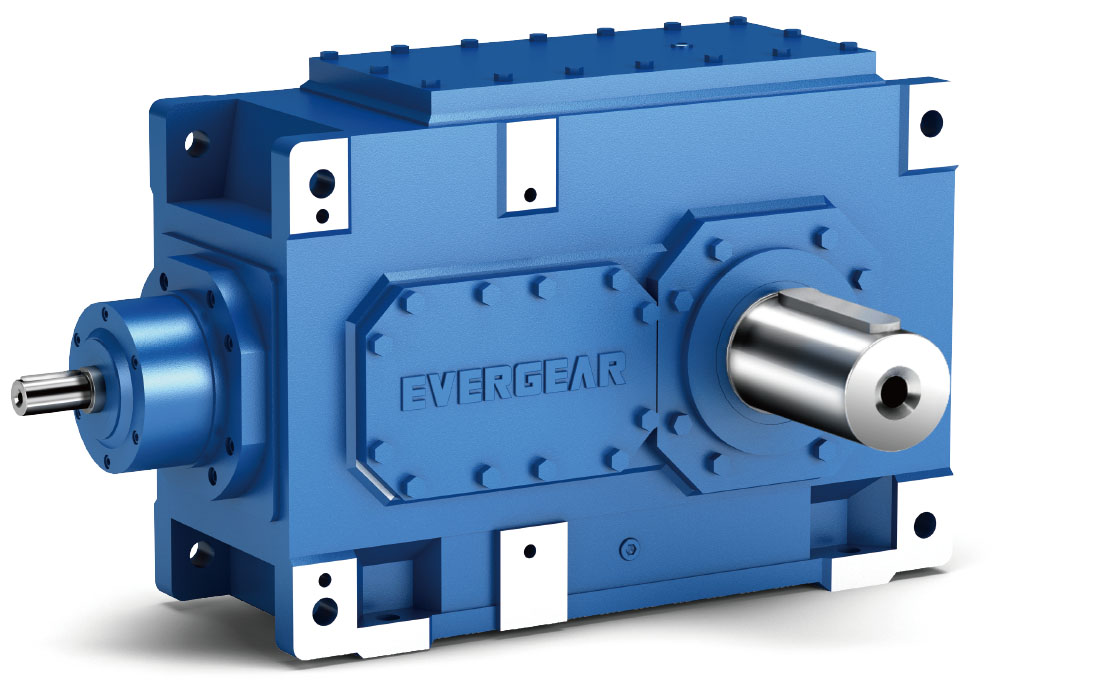

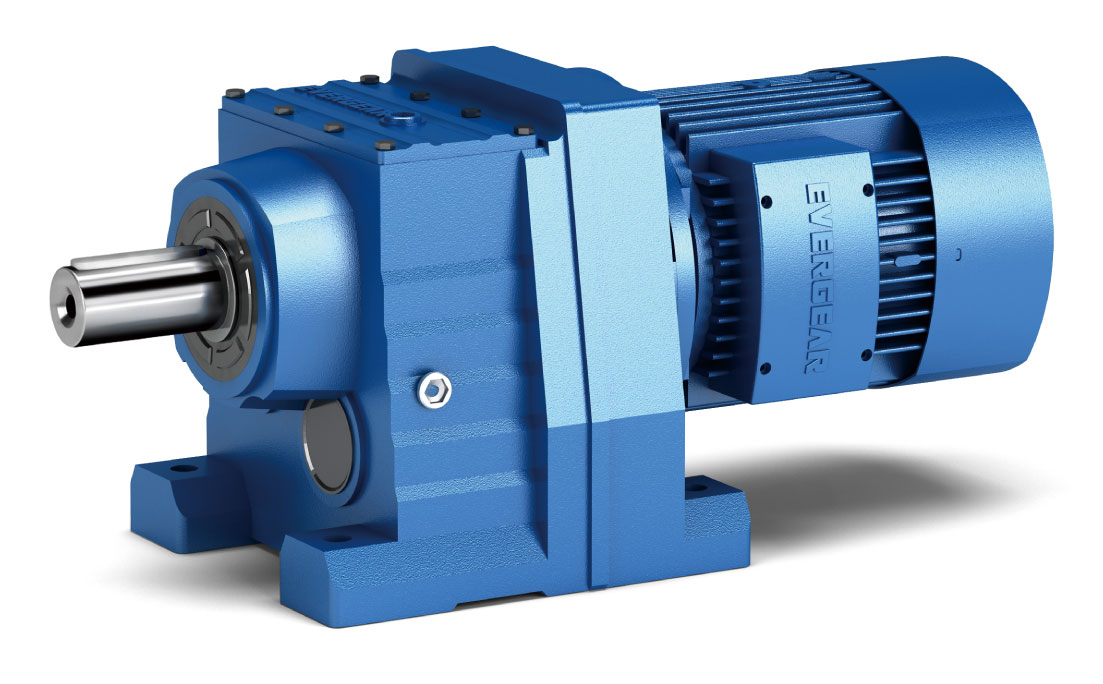

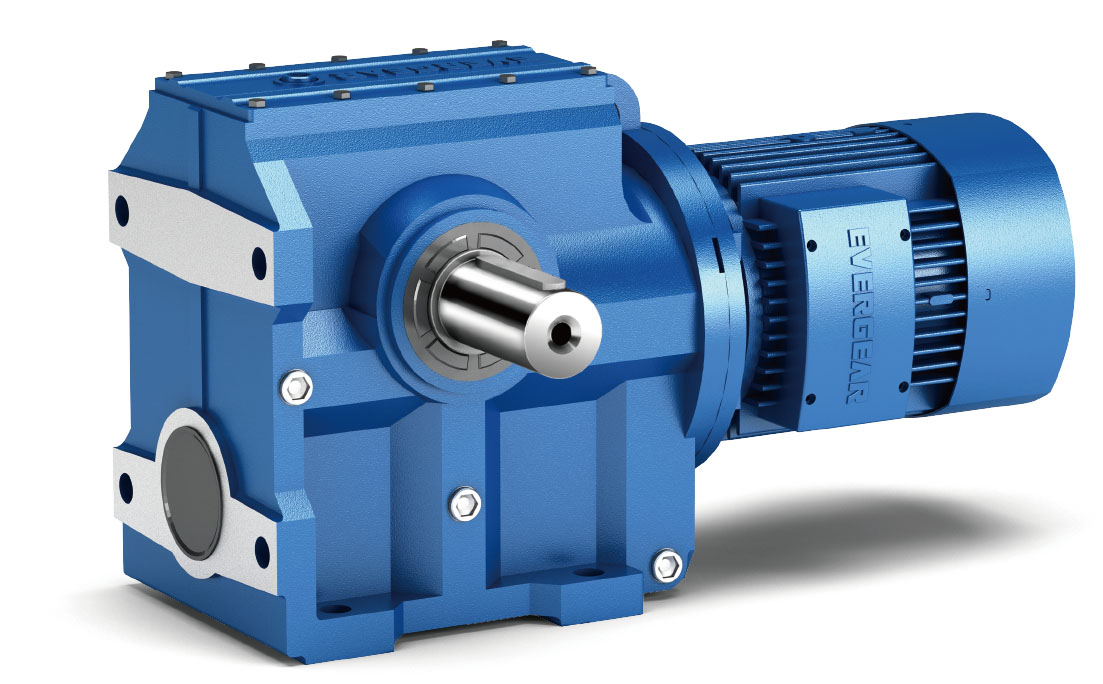

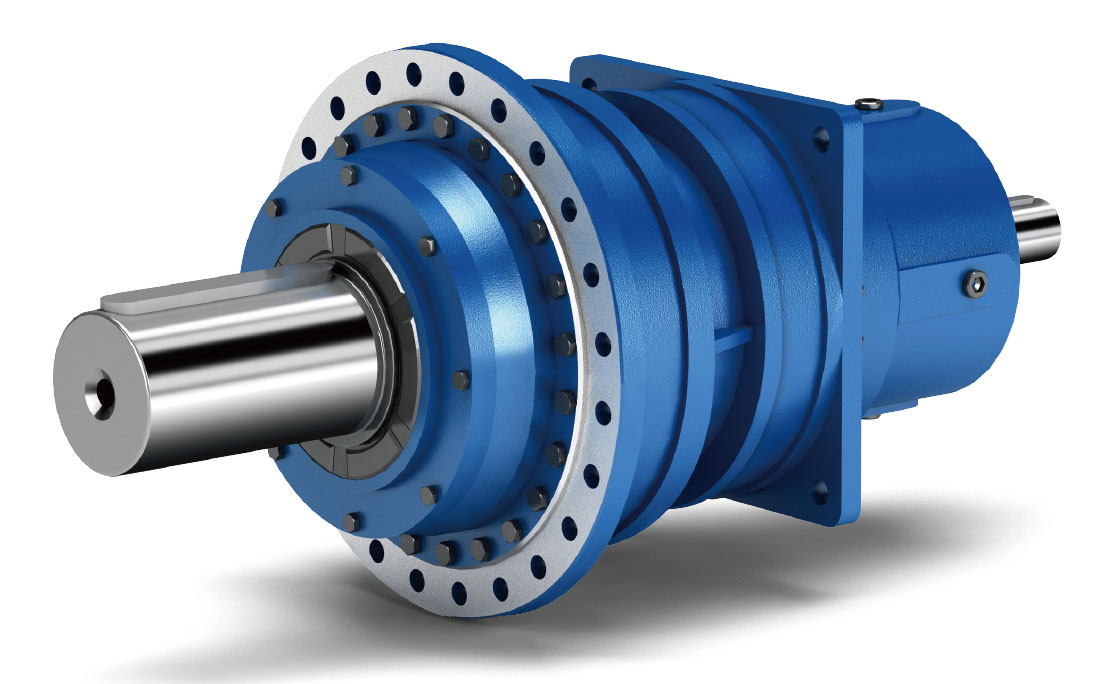

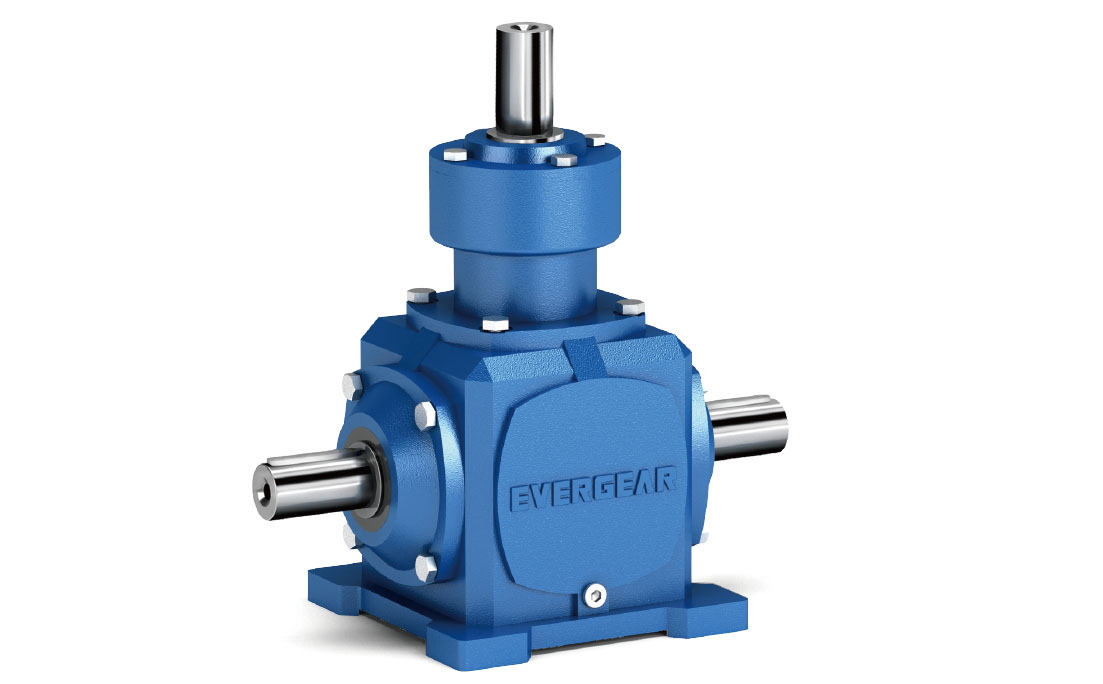

作为一家深耕于减速机领域的国家高新技术企业,我们不仅专注于减速机的研发、制造与销售,更致力于为客户提供全方位的服务体验。我们的产品线丰富多样,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆盖0.18~4000KW的功率范围,以及近万种传动比选择,满足您不同场景下的需求。

除了大功率齿轮箱减速机、行星减速机等12种系列标准化减速机产品外,我们还拥有强大的减速机非标定制能力,

能够根据您的特殊需求提供个性化的解决方案。无论您是面临复杂的工业挑战还是需要特定规格的设备支持,我们都将全力以赴,助您一臂之力。

现在就行动起来吧!访问恒齿官网http://www.evergear.cn了解更多关于我们的信息;

或者拨打【服务热线 189 6875 9203 (微信同号)】与我们的专业团队取得联系。

让我们一起携手共创美好未来,为您的企业注入新的活力和竞争力!

请先 登录后发表评论 ~