减速机齿轮用钢的选择与应用

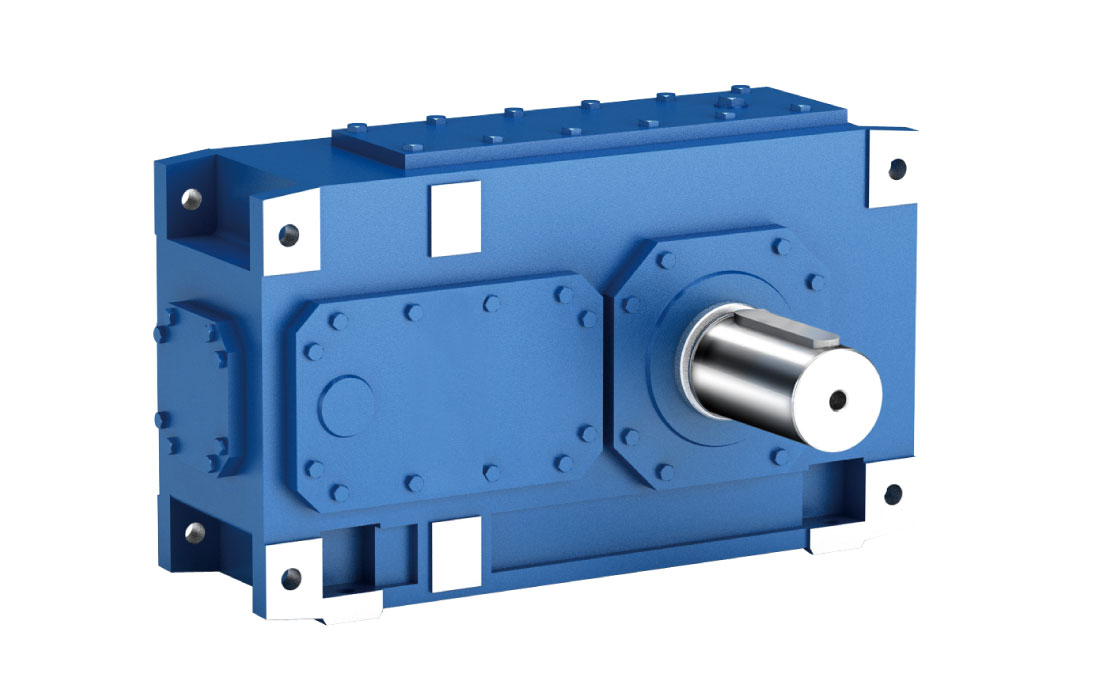

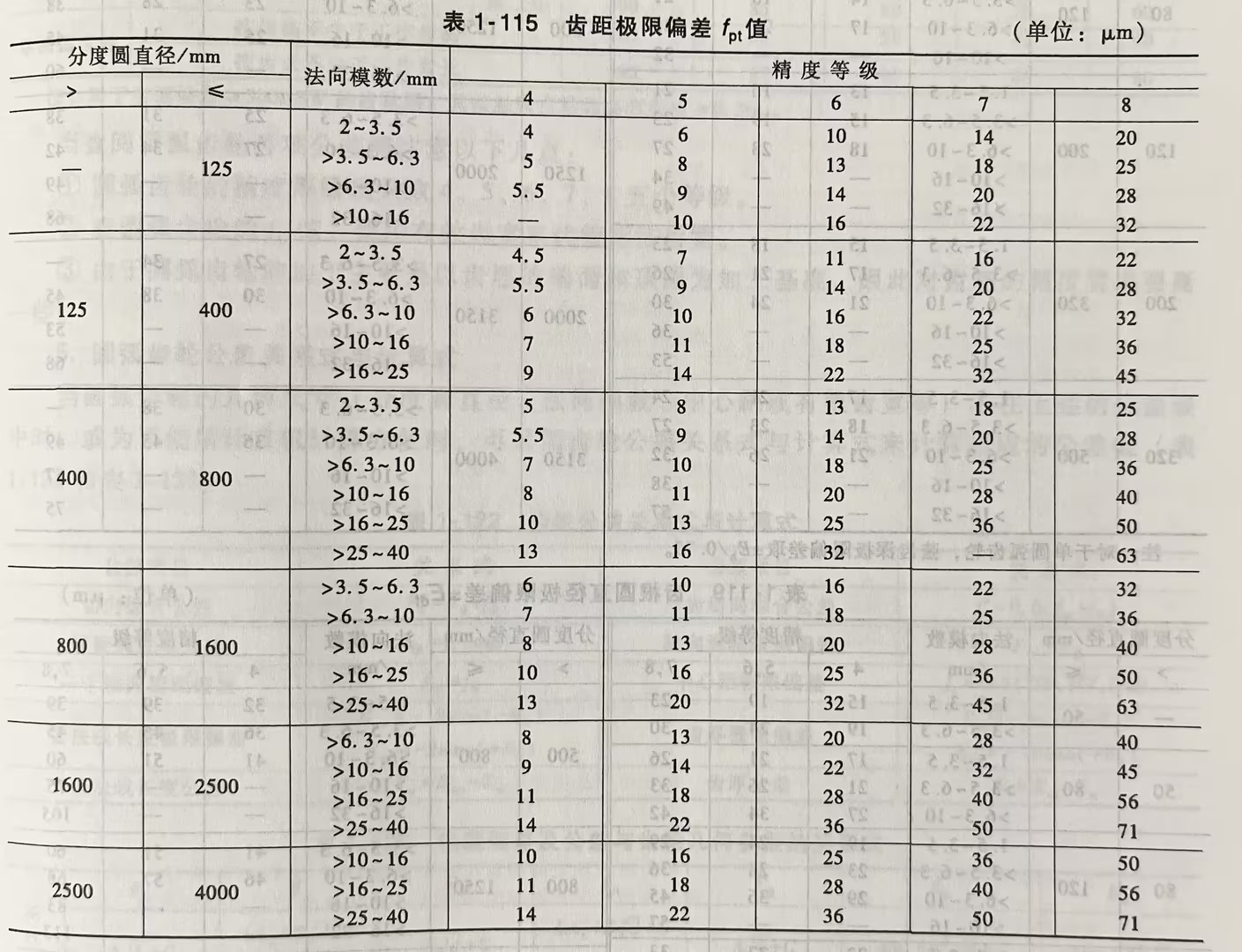

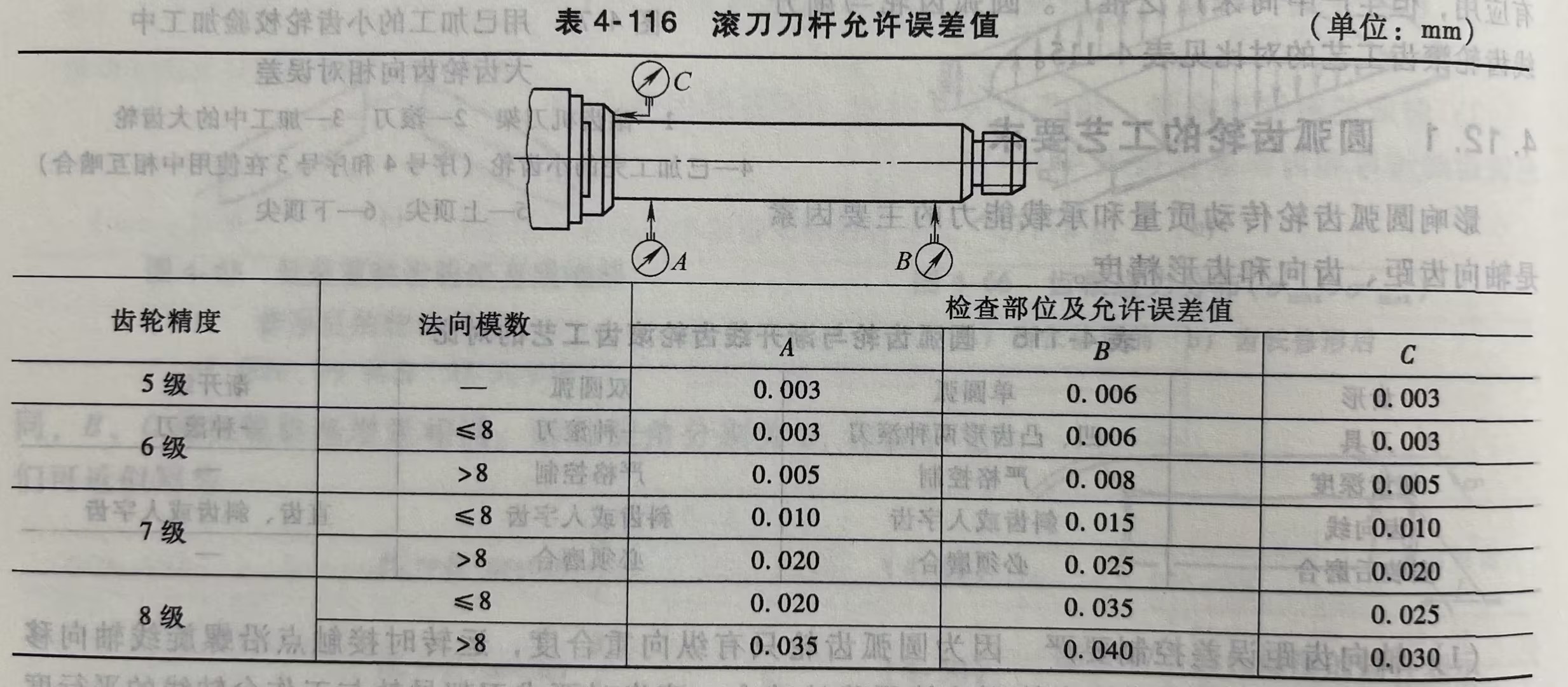

在机械工程领域,减速机作为传动系统的核心部件,其性能与寿命直接受到齿轮材料选择的影响。合理的齿轮材料选择不仅能够提高减速机的整体性能,还能够降低维护成本和使用风险。本文旨在结合减速机的工作原理及图片中的表格信息,深入探讨减速机齿轮用钢的选择策略与应用。 一、减速机齿轮的工作环境与要求

一、减速机齿轮的工作环境与要求

减速机齿轮在传动过程中,需承受复杂的载荷、冲击和摩擦。它们必须在各种工况下保持稳定的传动性能,以确保整个机械系统的正常运行。因此,对齿轮材料提出了严格的要求。理想的齿轮材料应具备高强度、高韧性、良好的耐磨性和抗疲劳性,以确保在恶劣工况下仍能稳定运行。 二、常用调质、表面淬火齿轮用钢的选择

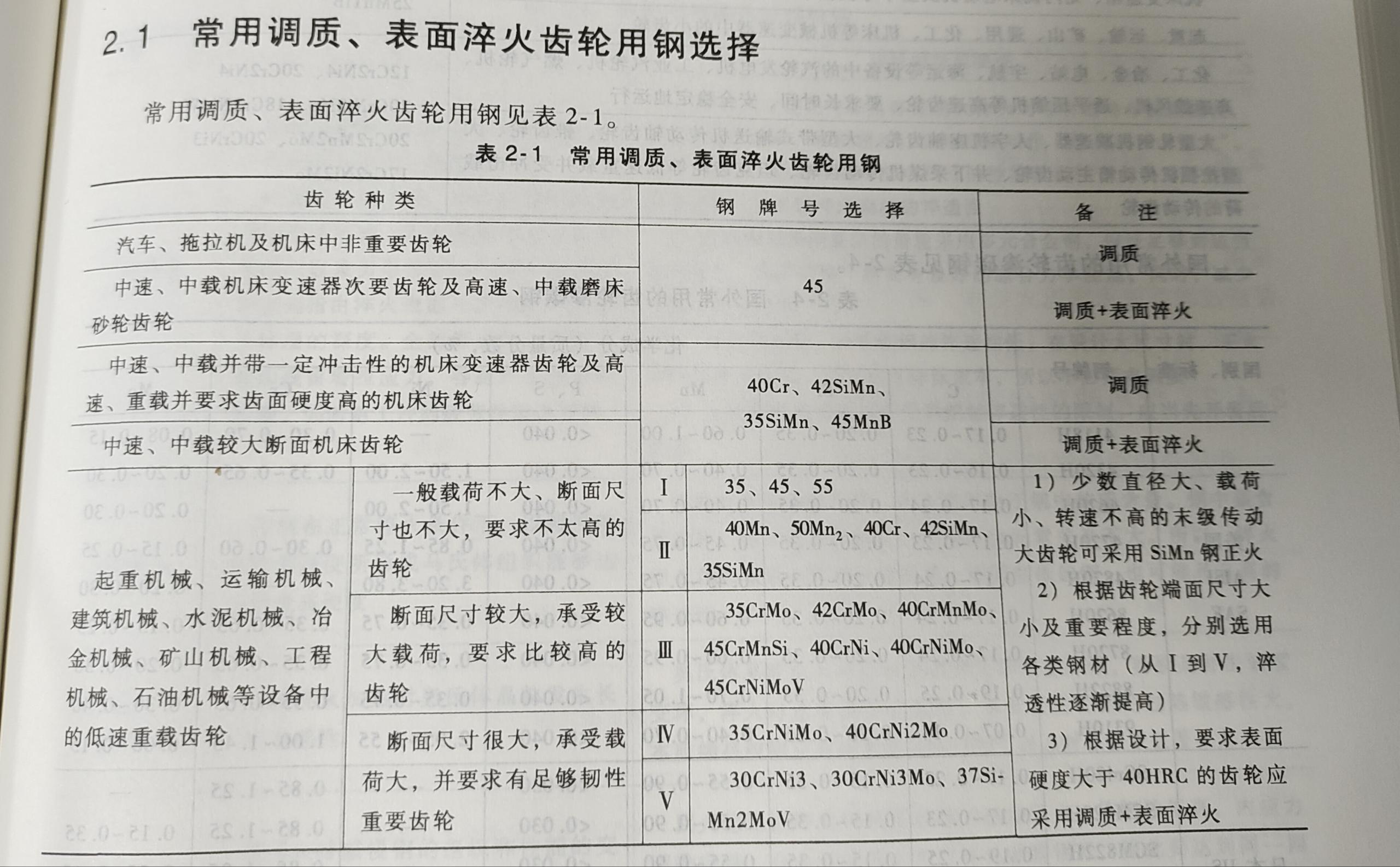

二、常用调质、表面淬火齿轮用钢的选择

根据图片中的表格信息,我们可以将减速机齿轮用钢的选择分为以下几类,以满足不同工况下的使用需求:

非重要齿轮:

对于汽车、拖拉机及机床中的非重要齿轮,由于其传动载荷相对较小,可采用经过调质处理的普通钢材,如45钢等。这类齿轮对性能要求相对较低,调质处理能够满足其基本使用需求,同时降低成本。中速中载齿轮:

对于中速、中载并带一定冲击性的机床变速器齿轮及高速、重载磨床砂轮齿轮,推荐使用具有较高强度和良好淬透性的钢材,如40Cr、42SiMn、35SiMn、45MnB等。这些钢材经过调质+表面淬火处理后,能够显著提高齿轮的表面硬度和耐磨性,满足高负荷和高速运行的需求,确保齿轮的传动精度和稳定性。低速重载齿轮:

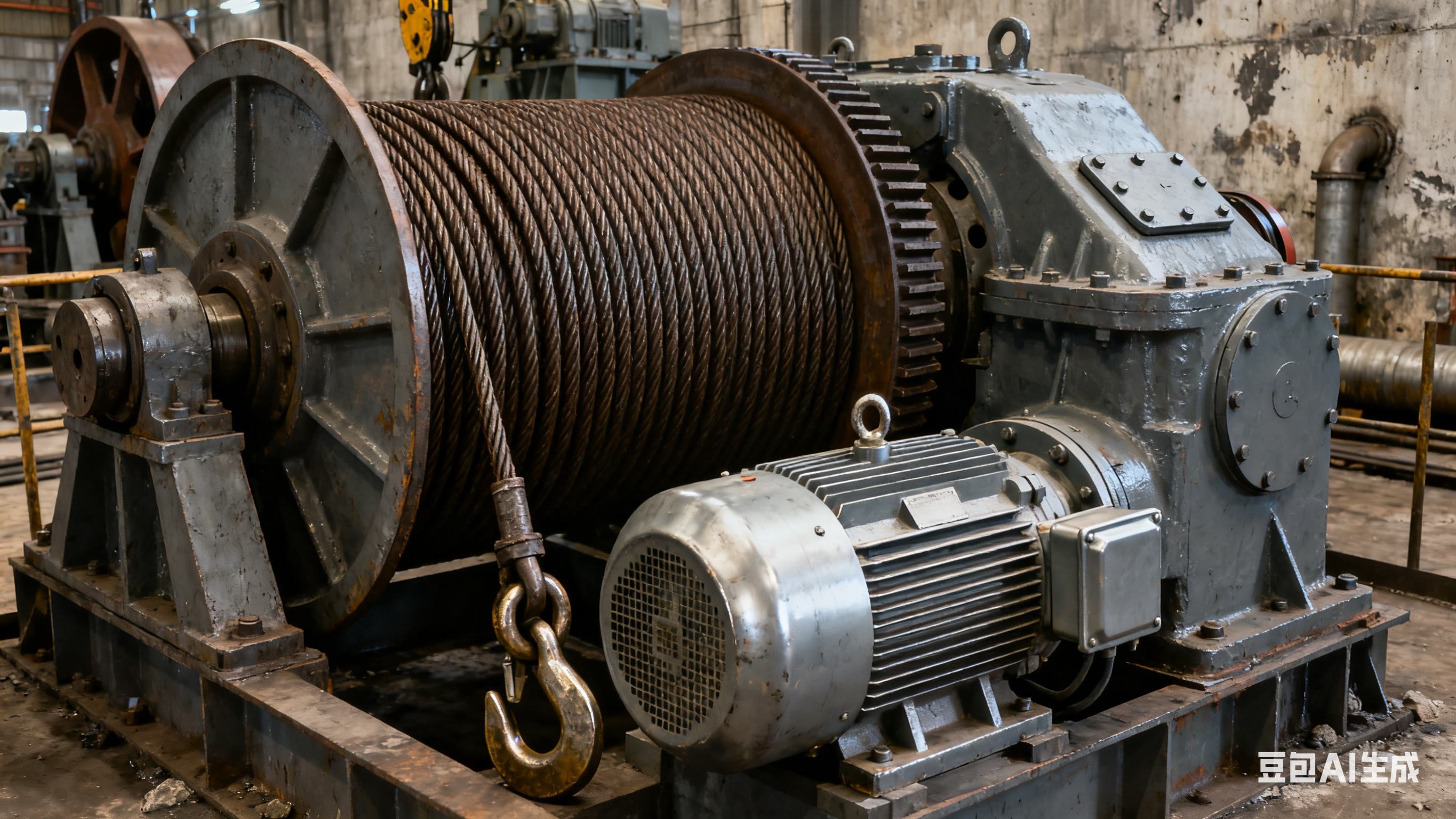

在起重机械、运输机械等重型设备中,低速重载齿轮承受着巨大的载荷和冲击。因此,通常采用具有高强度、高韧性和良好淬透性的合金钢,如35CrMo、42CrMo、40CrMnMo等。这些钢材不仅具有优异的力学性能,还能够在恶劣工况下保持稳定的传动性能,确保减速机的可靠性和使用寿命。

特殊要求齿轮:

对于要求表面硬度大于40HRC的齿轮,无论其载荷和速度如何,都应采用调质+表面淬火的工艺处理。这一工艺能够显著提升齿轮的硬度和耐磨性,满足特殊工况下的使用要求,如高温、高速、高腐蚀等环境。

三、材料选择的注意事项

在选择减速机齿轮用钢时,还需注意以下几点,以确保选择的合理性:

综合考虑工作条件:

在选择齿轮用钢时,应充分考虑齿轮的工作条件,包括载荷、速度、温度、介质等因素。不同工作条件下的齿轮对材料性能的要求也不同。例如,在高温环境下工作的齿轮需要选择具有良好高温性能的钢材。关注材料性能:

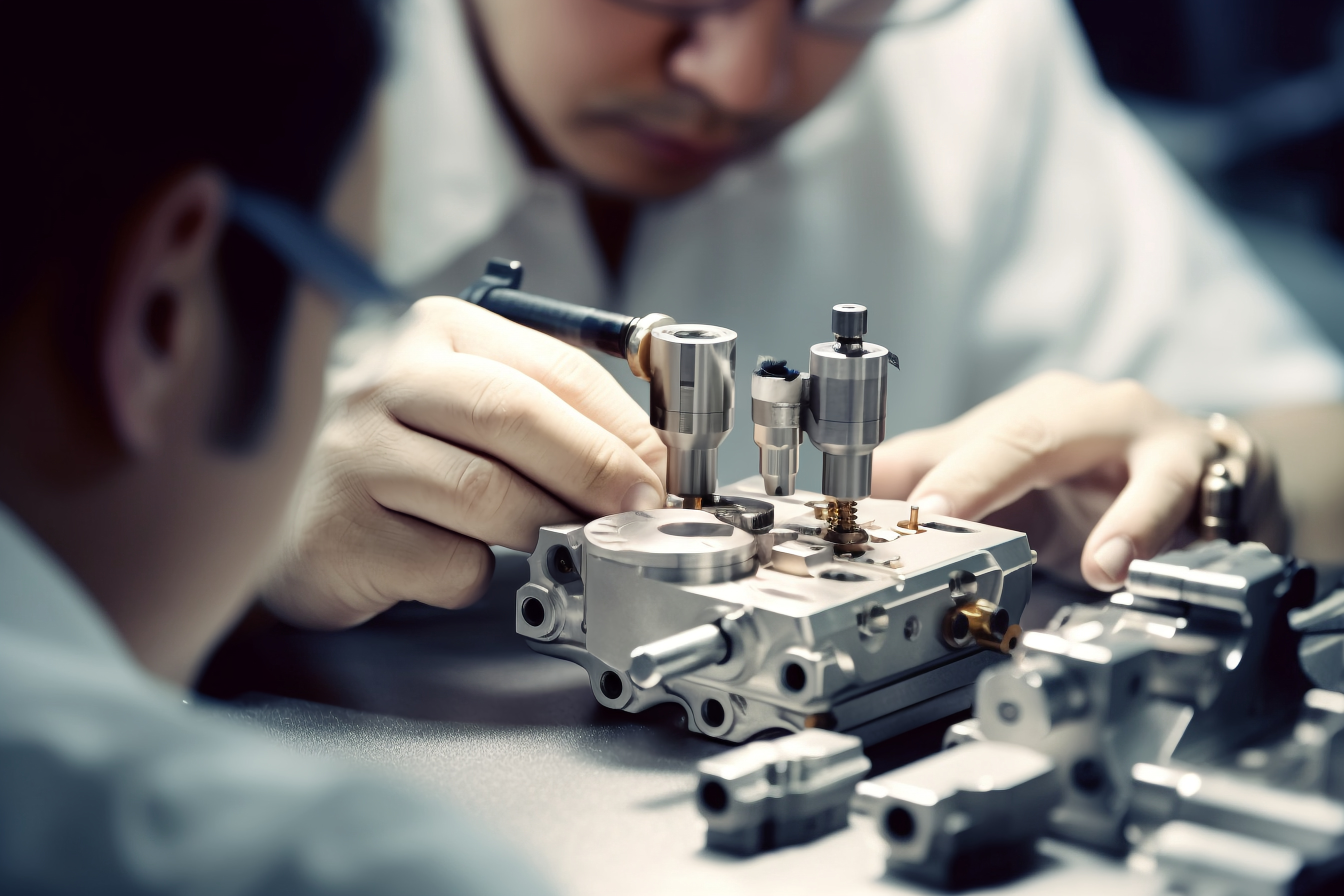

除了强度、韧性、耐磨性和抗疲劳性外,还应关注材料的可加工性、热处理变形倾向等性能。这些性能将直接影响齿轮的加工质量和使用寿命。热处理工艺:

热处理工艺对齿轮的性能有重要影响。调质、表面淬火等热处理工艺能够显著改善钢材的性能,提高齿轮的强度和耐磨性。因此,在选择齿轮用钢时,应关注其热处理工艺的可行性和效果,确保所选钢材能够满足热处理的要求。

四、结论

减速机齿轮用钢的选择是确保减速机性能和使用寿命的关键因素之一。通过综合考虑齿轮的工作条件、材料性能以及热处理工艺等因素,可以选择出最适合的钢材并应用于减速机齿轮的制造中。这不仅能够提高减速机的整体性能,还能够降低维护成本和使用风险,为机械工程的发展提供有力支持。因此,在减速机设计和制造过程中,应充分重视齿轮用钢的选择与应用。

编辑:数字化营销中心

审核:周小飞

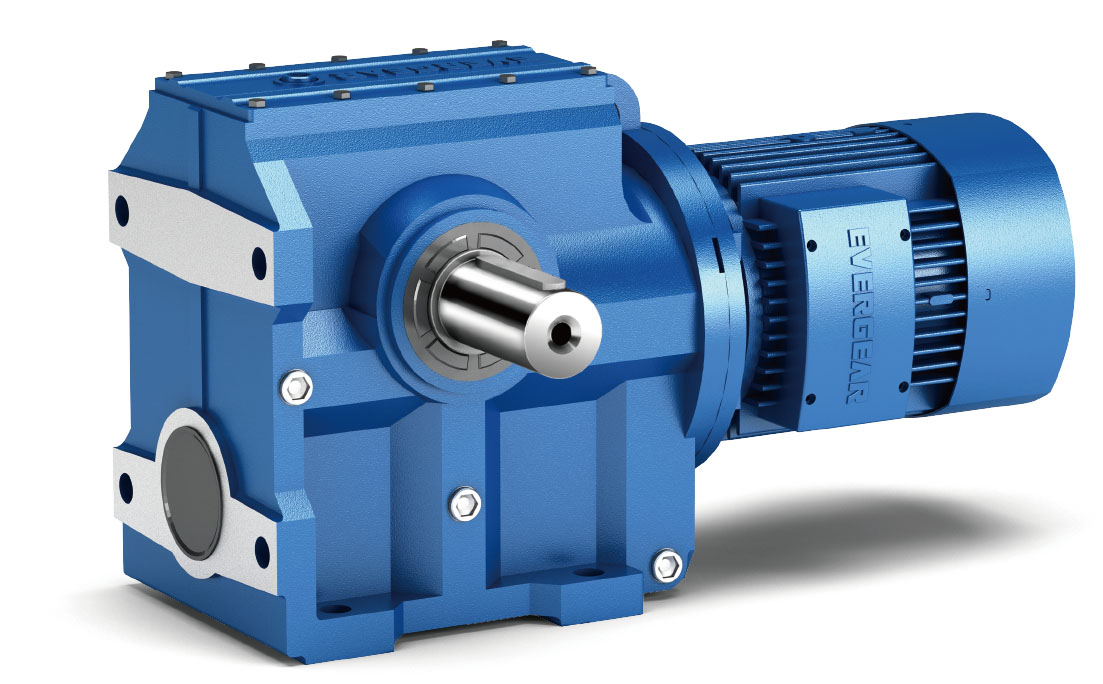

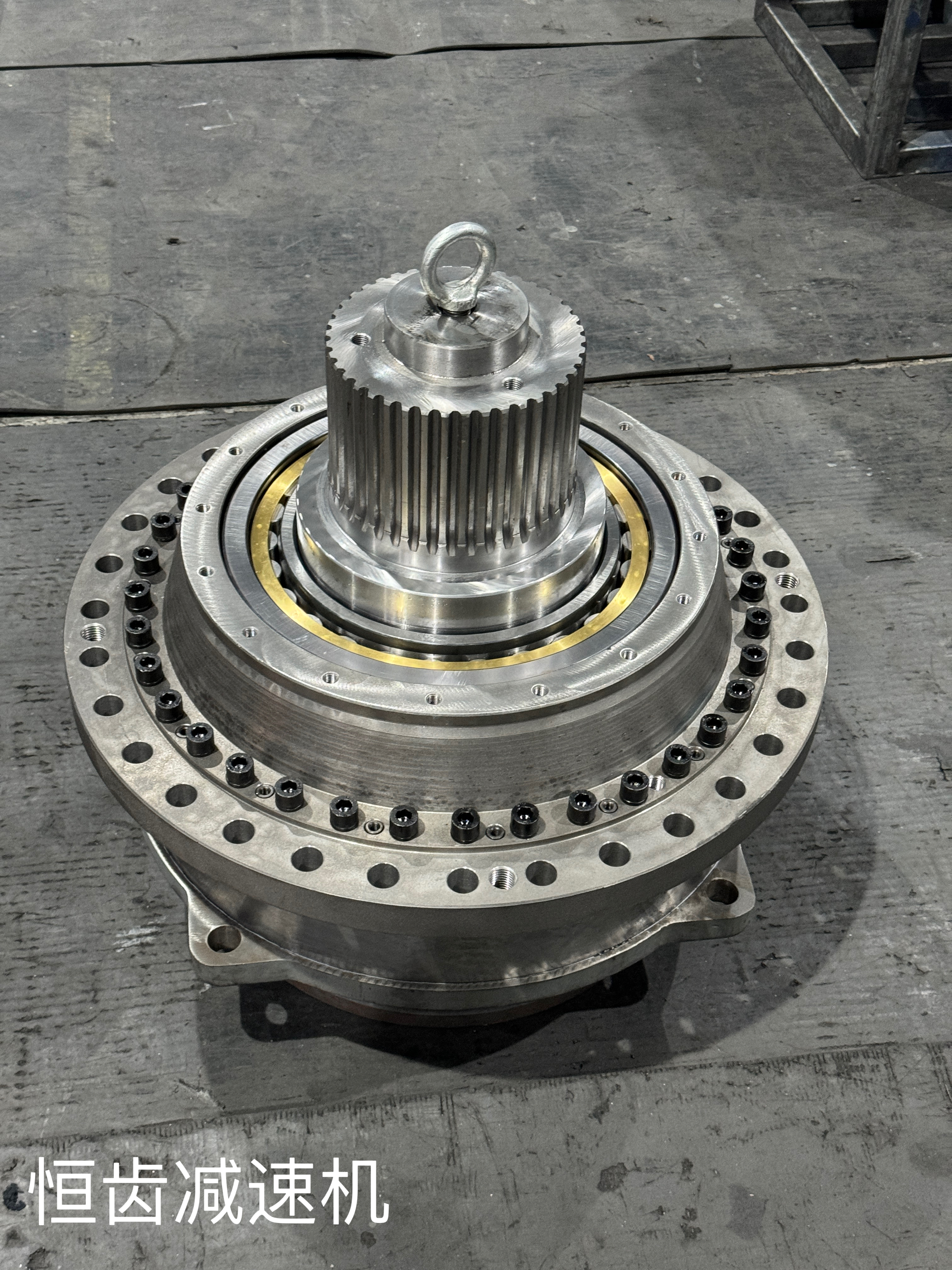

浙江恒齿传动股份有限公司——高效传动解决方案专家!

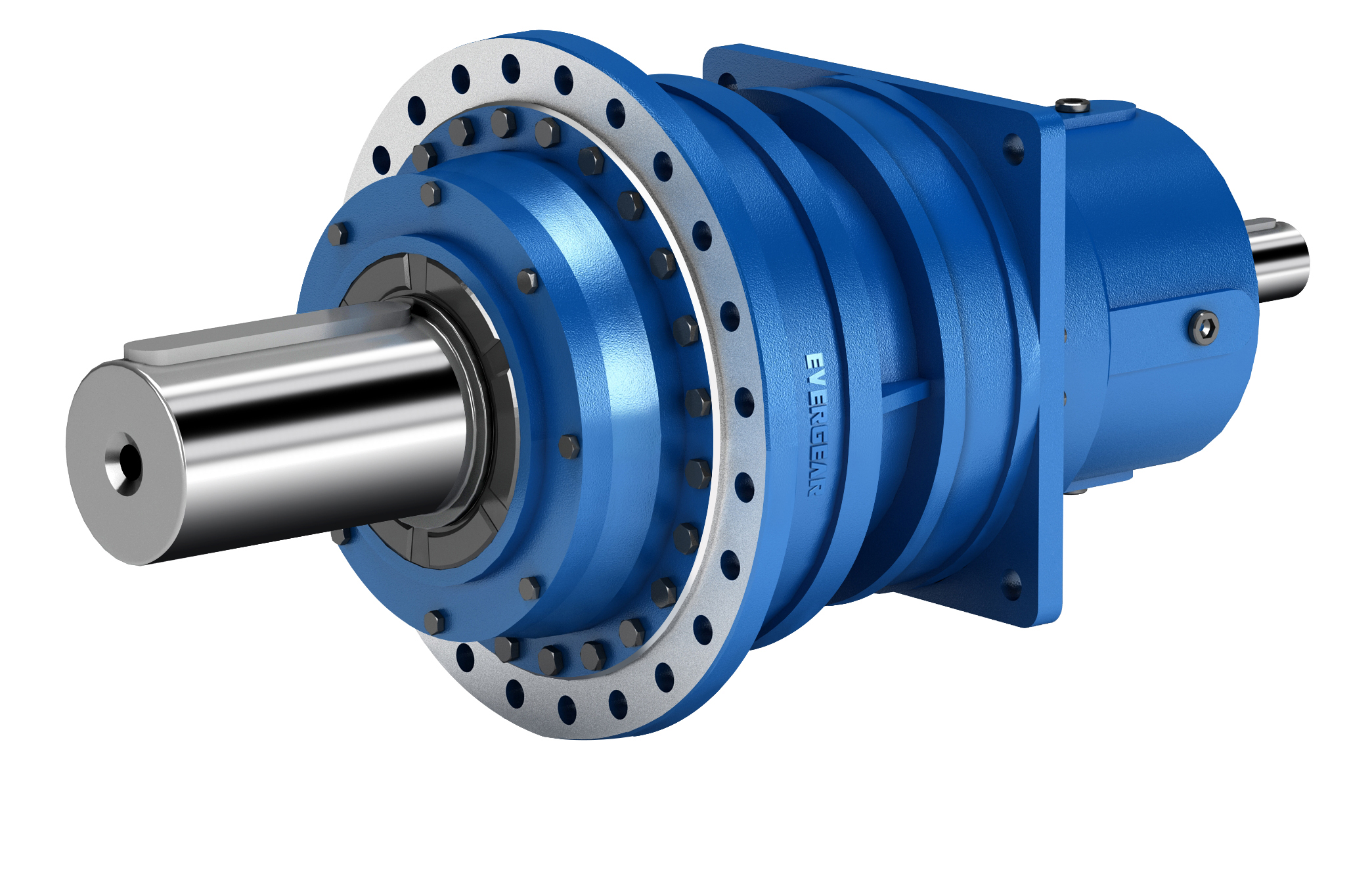

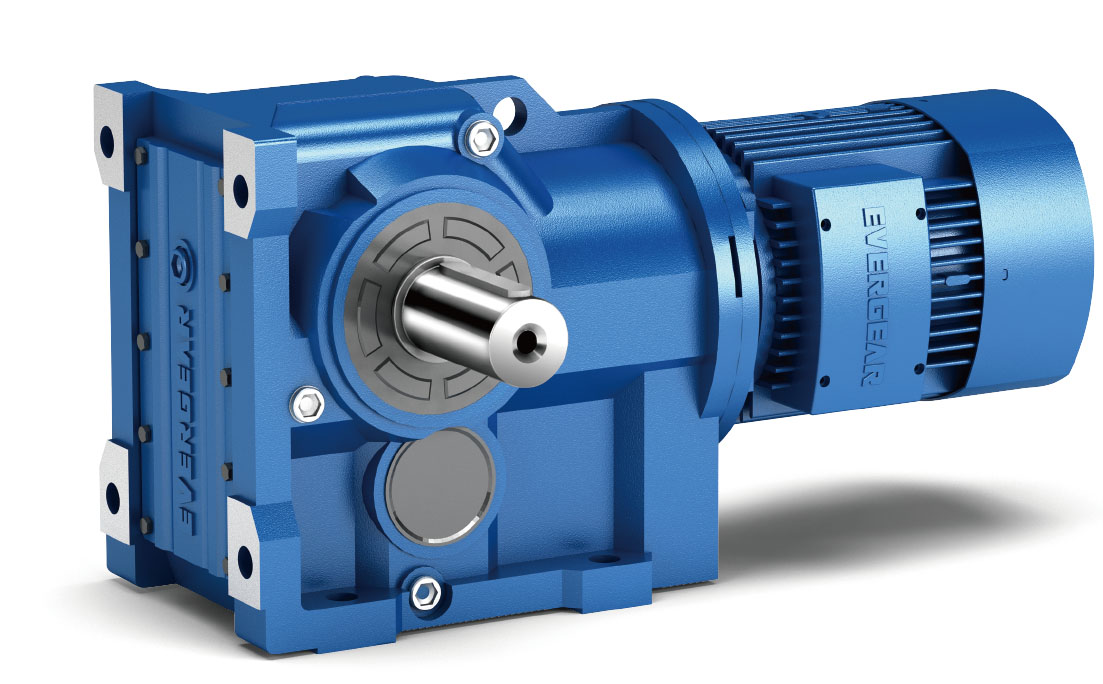

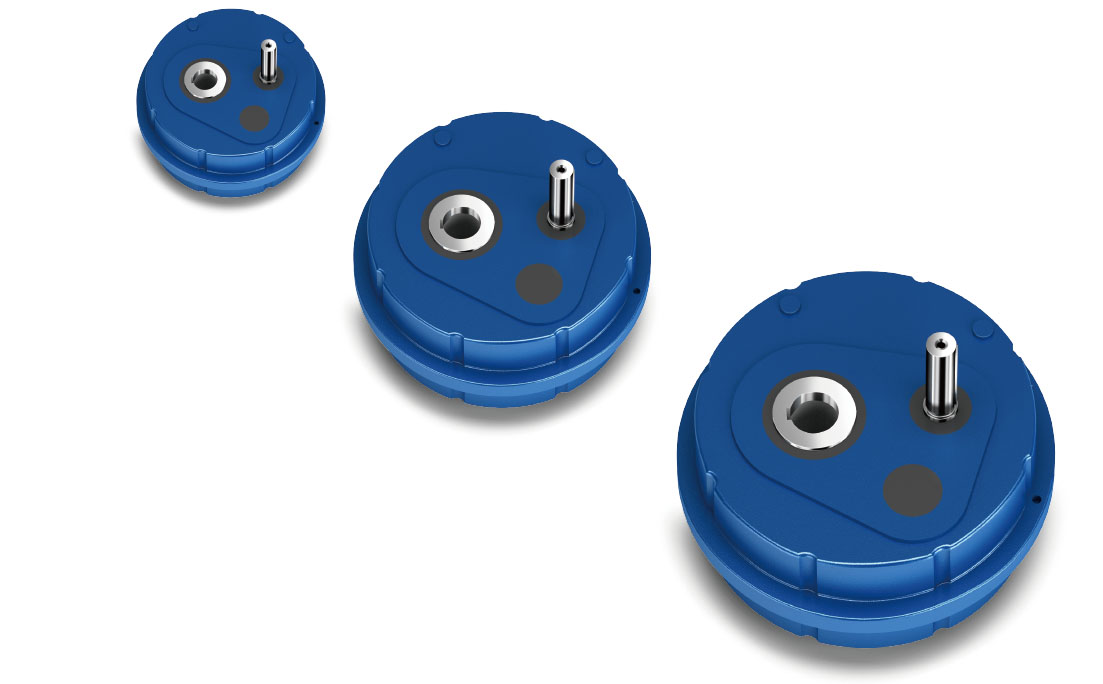

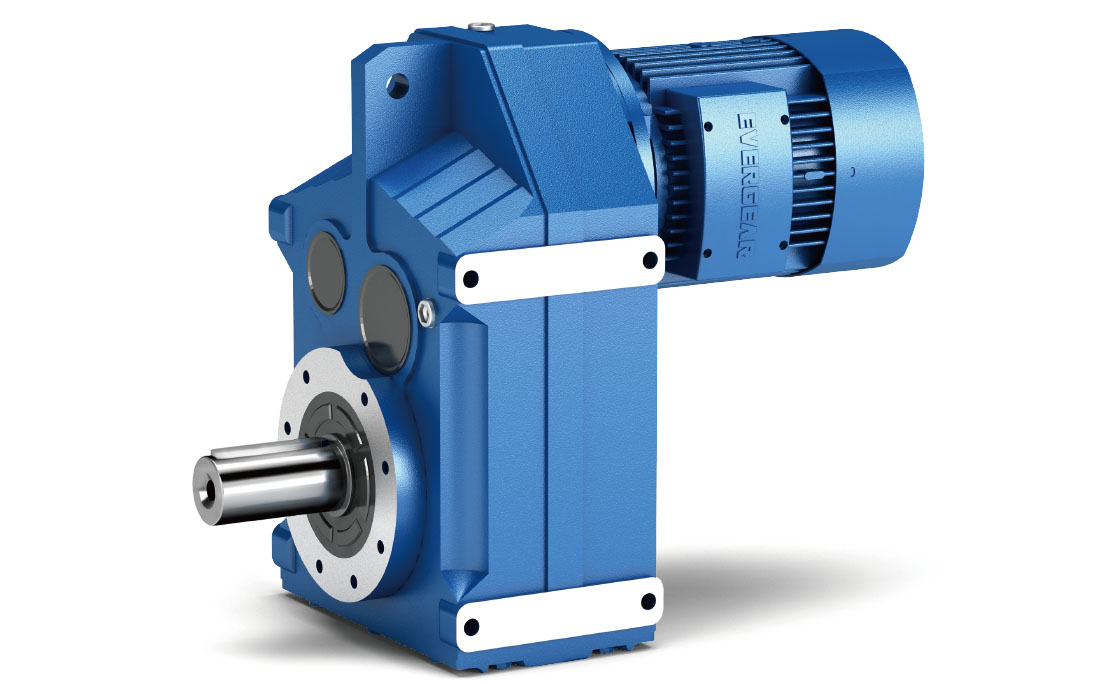

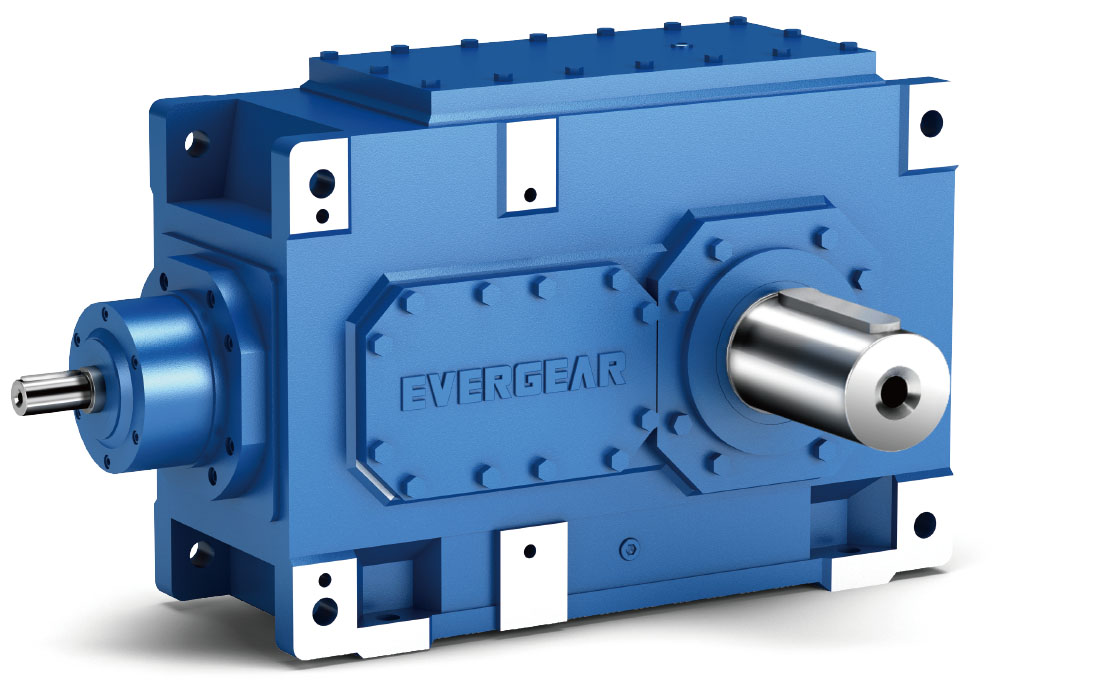

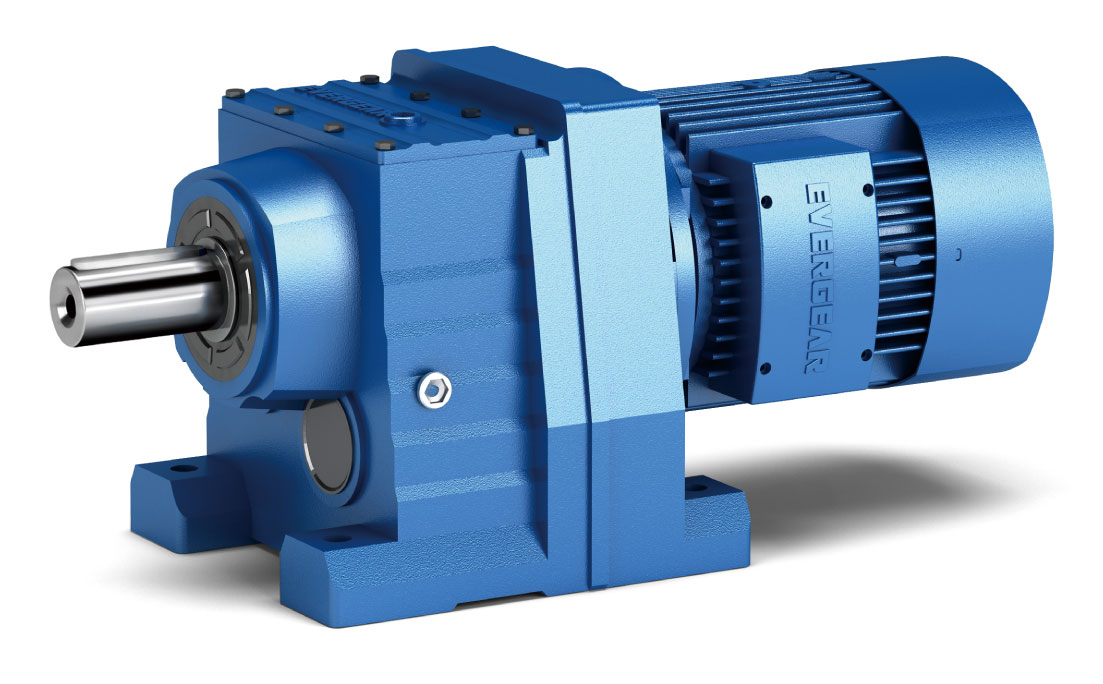

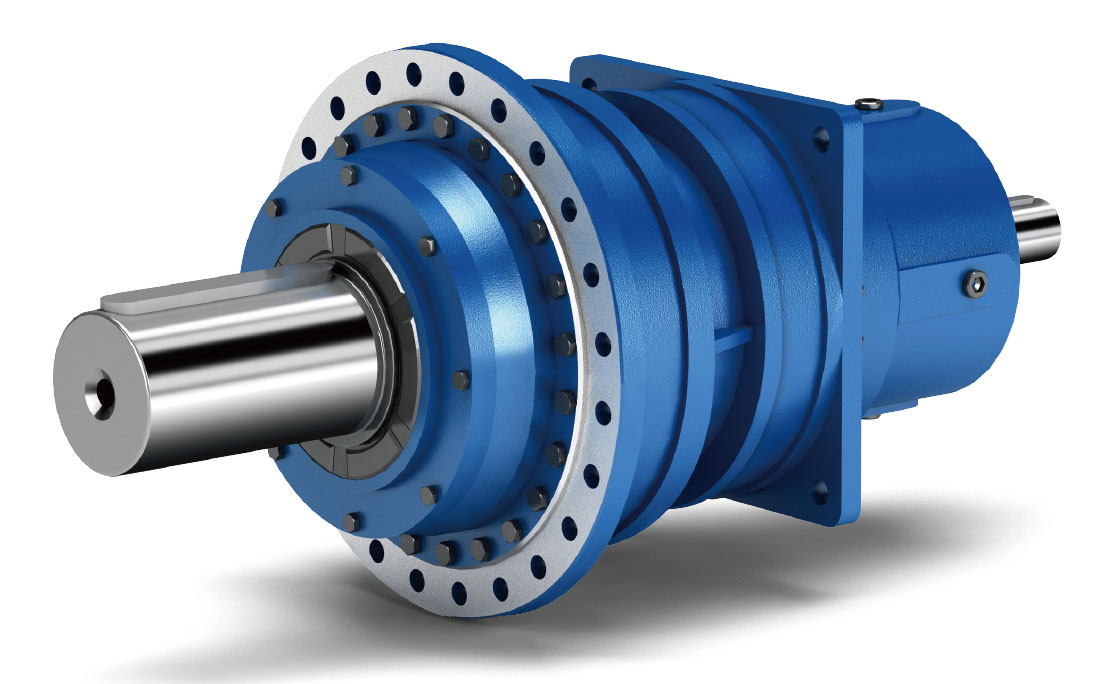

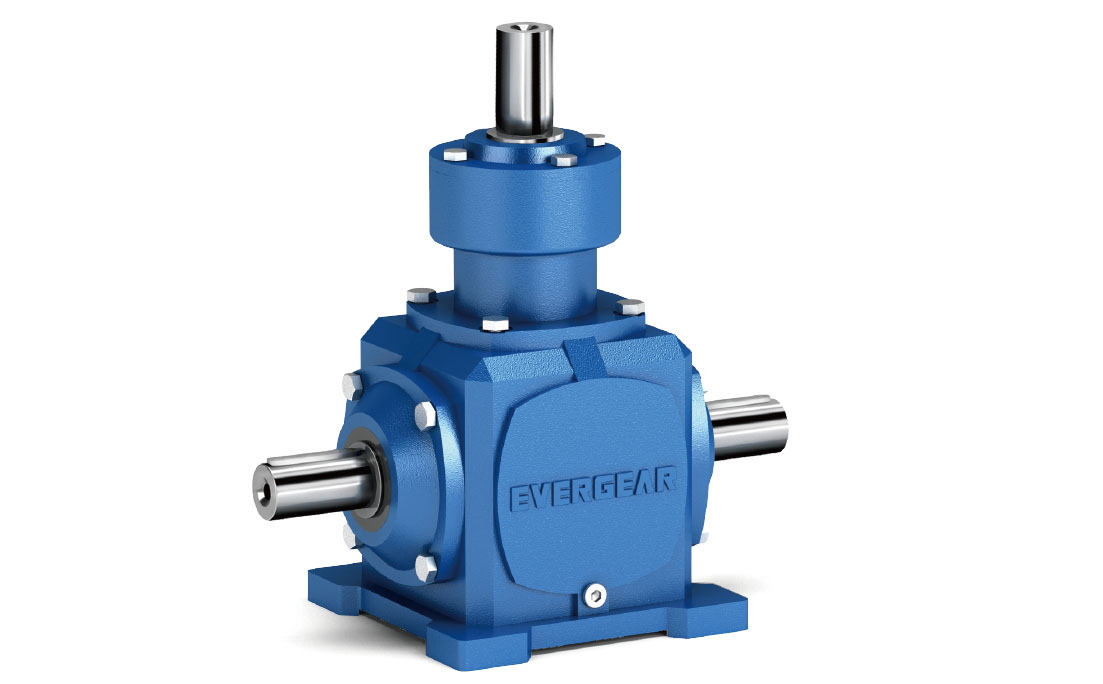

作为一家深耕于减速机领域的国家高新技术企业,我们不仅专注于减速机的研发、制造与销售,更致力于为客户提供全方位的服务体验。我们的产品线丰富多样,包括ER、EK、EF、ES、EH/EB、EQ、EZ等12大系列,覆盖0.18~4000KW的功率范围,以及近万种传动比选择,满足您不同场景下的需求。

除了大功率齿轮箱减速机、行星减速机等12种系列标准化减速机产品外,我们还拥有强大的减速机非标定制能力,

能够根据您的特殊需求提供个性化的解决方案。无论您是面临复杂的工业挑战还是需要特定规格的设备支持,我们都将全力以赴,助您一臂之力。

现在就行动起来吧!访问恒齿官网http://www.evergear.cn了解更多关于我们的信息;

或者拨打【服务热线 189 6875 9203 (微信同号)】与我们的专业团队取得联系。

让我们一起携手共创美好未来,为您的企业注入新的活力和竞争力!

请先 登录后发表评论 ~